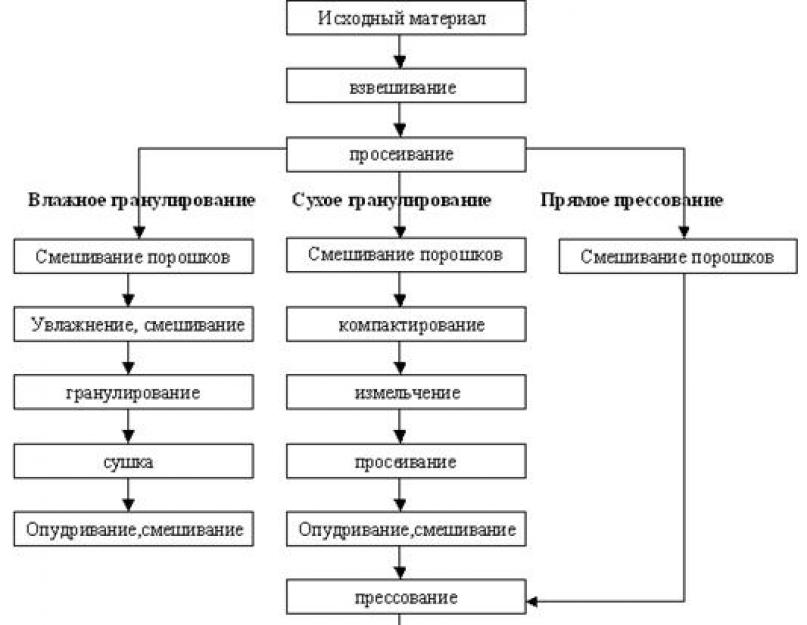

गोलियाँ प्राप्त करने की तीन तकनीकी योजनाएँ सबसे आम हैं: गीले या सूखे दानेदार बनाना और प्रत्यक्ष संपीड़न का उपयोग करना।

टैबलेट निर्माण प्रक्रिया के मुख्य चरण इस प्रकार हैं:

- - वजन, जिसके बाद कच्चे माल को संचालन के कंपन सिद्धांत की छलनी की मदद से छानने के लिए भेजा जाता है;

- - दानेदार बनाना;

- - अंशांकन;

- - गोलियाँ प्राप्त करने के लिए दबाव डालना;

- - फफोले में पैकेजिंग।

- - पैकेट।

टेबलेटिंग के लिए कच्चे माल की तैयारी उनके विघटन और लटकने तक कम हो जाती है।

कच्चे माल का वजन आकांक्षा के साथ धूआं हुड में किया जाता है। वजन करने के बाद कच्चे माल को कंपन वाली छलनी की सहायता से छानने के लिए भेजा जाता है।

मिश्रण. टैबलेट मिश्रण बनाने वाले औषधीय और सहायक पदार्थों को कुल द्रव्यमान में समान रूप से वितरित करने के लिए अच्छी तरह मिश्रित किया जाना चाहिए। संरचना में सजातीय टैबलेट मिश्रण प्राप्त करना एक बहुत ही महत्वपूर्ण और जटिल तकनीकी ऑपरेशन है। इस तथ्य के कारण कि पाउडर में अलग-अलग भौतिक और रासायनिक गुण होते हैं: फैलाव, थोक घनत्व, नमी की मात्रा, तरलता, आदि। इस स्तर पर, पैडल-प्रकार के बैच मिक्सर का उपयोग किया जाता है, ब्लेड का आकार भिन्न हो सकता है, लेकिन अक्सर कृमि या z-आकार का। अक्सर मिश्रण को ग्रेनुलेटर में भी किया जाता है।

दानेदार बनाना। यह एक पाउडर सामग्री को एक निश्चित आकार के अनाज में परिवर्तित करने की प्रक्रिया है, जो टैबलेट मिश्रण की प्रवाह क्षमता में सुधार करने और इसके प्रदूषण को रोकने के लिए आवश्यक है। दानेदार बनाना "गीला" और "सूखा" हो सकता है। पहले प्रकार का दानेदार बनाना तरल पदार्थों के उपयोग से जुड़ा है - सहायक पदार्थों के समाधान; सूखे दाने में, गीले तरल पदार्थ का उपयोग या तो नहीं किया जाता है, या टैबलेटिंग के लिए सामग्री तैयार करने में उनका उपयोग केवल एक विशिष्ट चरण में किया जाता है।

गीले दानेदार बनाने में निम्नलिखित ऑपरेशन शामिल हैं:

- - पदार्थों को बारीक पीसकर पाउडर बनाना;

- - बाइंडरों के घोल से पाउडर को गीला करना;

- - परिणामी द्रव्यमान को एक छलनी के माध्यम से रगड़ें;

- - दाने का सूखना और प्रसंस्करण।

पीसना। आम तौर पर, विभिन्न दानेदार समाधानों के साथ पाउडर मिश्रण के मिश्रण और समान नमी के संचालन को एक मिक्सर में संयोजित और निष्पादित किया जाता है। कभी-कभी मिश्रण और दानेदार बनाने के संचालन को एक उपकरण (हाई-स्पीड मिक्सर - ग्रैनुलेटर) में संयोजित किया जाता है। मिश्रण को कणों के सख्ती से मजबूर परिपत्र मिश्रण और उन्हें एक दूसरे के खिलाफ धक्का देकर प्रदान किया जाता है। एक सजातीय मिश्रण प्राप्त करने के लिए मिश्रण प्रक्रिया 3 - 5 मिनट तक चलती है। फिर दानेदार तरल को मिक्सर में पहले से मिश्रित पाउडर में डाला जाता है, और मिश्रण को 3-10 मिनट के लिए हिलाया जाता है। दानेदार बनाने की प्रक्रिया पूरी होने के बाद, अनलोडिंग वाल्व खोला जाता है, और स्क्रैपर को धीरे-धीरे घुमाते हुए, तैयार उत्पाद को बाहर निकाल दिया जाता है। मिश्रण और दानेदार बनाने के संचालन के संयोजन के लिए उपकरण का एक और डिज़ाइन उपयोग किया जाता है - एक केन्द्रापसारक मिक्सर स्प्रूस - ग्रैनुलेटर।

जलयोजन. बाइंडर्स के रूप में, पानी, शराब, चीनी सिरप, जिलेटिन समाधान और 5% स्टार्च पेस्ट का उपयोग करने की सिफारिश की जाती है। प्रत्येक टैबलेट द्रव्यमान के लिए बाइंडर्स की आवश्यक मात्रा अनुभवजन्य रूप से निर्धारित की जाती है। पाउडर को बिल्कुल भी दानेदार बनाने के लिए, इसे एक निश्चित सीमा तक गीला किया जाना चाहिए। नमी की पर्याप्तता को निम्नानुसार आंका जाता है: अंगूठे और तर्जनी के बीच थोड़ी मात्रा में द्रव्यमान (0.5 - 1 ग्राम) निचोड़ा जाता है: परिणामस्वरूप "केक" उंगलियों (अत्यधिक नमी) से चिपकना नहीं चाहिए और ऊंचाई से गिरने पर उखड़ जाना चाहिए 15 - 20 सेमी (अपर्याप्त नमी) का। आर्द्रीकरण एक मिक्सर में एस (सिग्मा) आकार के ब्लेड के साथ किया जाता है जो अलग-अलग गति से घूमते हैं: सामने वाला - 17 - 24 आरपीएम की गति से, और पीछे वाला - 8 - 11 आरपीएम की गति से, ब्लेड अंदर घूम सकते हैं उल्टी दिशा। मिक्सर को खाली करने के लिए, बॉडी को पलट दिया जाता है और ब्लेड की मदद से द्रव्यमान को बाहर धकेल दिया जाता है।

रगड़ना (उचित दानेदार बनाना)। परिणामी द्रव्यमान को 3 - 5 मिमी (नंबर 20, 40 और 50) की छलनी के माध्यम से रगड़कर दानेदार बनाया जाता है। स्टेनलेस स्टील, पीतल या कांस्य से बनी छिद्रण छलनी का उपयोग किया जाता है। तार के टुकड़ों को टैबलेट द्रव्यमान में गिरने से बचाने के लिए बुने हुए तार वाली छलनी के उपयोग की अनुमति नहीं है। रगड़ने का काम विशेष रगड़ने वाली मशीनों - ग्रैनुलेटर्स की मदद से किया जाता है। दानेदार द्रव्यमान को एक ऊर्ध्वाधर छिद्रित सिलेंडर में डाला जाता है और स्प्रिंगदार ब्लेड की मदद से छिद्रों के माध्यम से पोंछ दिया जाता है।

दानों को सुखाना और उनका प्रसंस्करण करना। परिणामी रेनुला को पट्टियों पर एक पतली परत में बिखेर दिया जाता है और कभी-कभी कमरे के तापमान पर हवा में सुखाया जाता है, लेकिन अधिक बार 30 - 40 के तापमान पर? सी. सुखाने वाली अलमारियाँ या सुखाने वाले कमरे में। दानों में अवशिष्ट नमी 2% से अधिक नहीं होनी चाहिए।

सुखाने वाली अलमारियों में सुखाने की तुलना में, जो अप्रभावी हैं और जिनमें सुखाने की अवधि 20 - 24 घंटे तक पहुंच जाती है, तरलीकृत (द्रवयुक्त) बिस्तर में दानों को सुखाना अधिक आशाजनक माना जाता है। इसके मुख्य लाभ हैं: प्रक्रिया की उच्च तीव्रता; विशिष्ट ऊर्जा लागत में कमी; प्रक्रिया का पूर्ण स्वचालन।

लेकिन तकनीकी उत्कृष्टता का शिखर और सबसे आशाजनक वह उपकरण है जिसमें मिश्रण, दानेदार बनाने, सुखाने और धूलने की क्रियाएं संयुक्त होती हैं। ये प्रसिद्ध उपकरण SG-30 और SG-60 हैं, जिन्हें लेनिनग्राद NPO प्रोग्रेस द्वारा विकसित किया गया है।

यदि गीले दाने का संचालन अलग-अलग उपकरणों में किया जाता है, तो दानों को सुखाने के बाद सूखा दाना बनाने का काम किया जाता है। सूखने के बाद, दाना एक समान द्रव्यमान नहीं होता है और इसमें अक्सर चिपचिपे दानों की गांठें होती हैं। इसलिए, दाने को मैशर में फिर से डाला जाता है। उसके बाद, परिणामी धूल को दाने से छान लिया जाता है।

चूँकि सूखे दाने के बाद प्राप्त दानों की सतह खुरदरी होती है, जिससे उन्हें टैबलेटिंग के दौरान हॉपर से बाहर निकालना मुश्किल हो जाता है, और इसके अलावा, दाने टैबलेट प्रेस के मैट्रिक्स और छिद्रों से चिपक सकते हैं, जिसके कारण, वजन में कमी, गोलियों में खामियां, दाने को "डस्टिंग" करने के ऑपरेशन का सहारा लिया गया। यह ऑपरेशन कणिकाओं की सतह पर बारीक विभाजित पदार्थों के निःशुल्क अनुप्रयोग द्वारा किया जाता है। फिसलने वाले और विघटित करने वाले एजेंटों को डस्टिंग द्वारा टैबलेट द्रव्यमान में पेश किया जाता है।

सूखा दाना. कुछ मामलों में, यदि दवा पदार्थ पानी की उपस्थिति में विघटित हो जाता है, तो सूखे दाने का सहारा लिया जाता है। ऐसा करने के लिए, ब्रिकेट्स को पाउडर से दबाया जाता है, जिन्हें फिर पीसने के लिए पीस लिया जाता है। धूल छानने के बाद अनाज को गोली बना दिया जाता है। वर्तमान में, सूखे दाने को एक ऐसी विधि के रूप में समझा जाता है जिसमें एक पाउडर सामग्री को प्रारंभिक संघनन (संपीड़न) के अधीन किया जाता है और एक दाना प्राप्त किया जाता है, जिसे बाद में टैबलेट किया जाता है - एक माध्यमिक संघनन। प्रारंभिक संघनन के दौरान, शुष्क चिपकने वाले (एमसी, सीएमसी, पीईओ) को द्रव्यमान में पेश किया जाता है, जो दबाव में हाइड्रोफिलिक और हाइड्रोफोबिक दोनों पदार्थों के कणों का आसंजन प्रदान करता है। स्टार्च और तालक के साथ संयोजन में पीईओ के सूखे दाने के लिए उपयुक्तता साबित हुई। एक पीईओ का उपयोग करते समय, द्रव्यमान छिद्रों से चिपक जाता है।

दबाना (वास्तविक टेबलेटिंग)। यह दबाव में दानेदार या पाउडर सामग्री से गोलियां बनाने की प्रक्रिया है। आधुनिक फार्मास्युटिकल उत्पादन में, टैबलेटिंग विशेष प्रेस - रोटरी टैबलेट मशीनों (आरटीएम) पर की जाती है। टैबलेट मशीनों पर दबाव एक प्रेस उपकरण द्वारा किया जाता है जिसमें एक मैट्रिक्स और दो पंच होते हैं।

आरटीएम पर टैबलेटिंग के तकनीकी चक्र में कई क्रमिक ऑपरेशन शामिल हैं: सामग्री की खुराक, दबाना (टैबलेट का निर्माण), इसकी अस्वीकृति और गिराना। उपरोक्त सभी ऑपरेशन उपयुक्त एक्चुएटर्स की मदद से एक के बाद एक स्वचालित रूप से किए जाते हैं।

सीधा दबाव. यह गैर-दानेदार पाउडर को दबाने की एक प्रक्रिया है। सीधे दबाने से 3-4 तकनीकी चरण समाप्त हो जाते हैं और इस प्रकार पाउडर के पूर्व-दानेदारीकरण के साथ टैबलेटिंग की तुलना में इसका लाभ होता है। हालाँकि, स्पष्ट लाभों के बावजूद, प्रत्यक्ष संपीड़न को धीरे-धीरे उत्पादन में पेश किया जा रहा है।

यह इस तथ्य के कारण है कि टैबलेट मशीनों के उत्पादक संचालन के लिए, दबाए गए सामग्री में इष्टतम तकनीकी विशेषताएं (प्रवाहशीलता, संपीड़ितता, नमी सामग्री, आदि) होनी चाहिए। केवल कुछ ही गैर-दानेदार पाउडर में ऐसी विशेषताएं होती हैं - सोडियम क्लोराइड , पोटेशियम आयोडाइड, सोडियम और अमोनियम ब्रोमाइड, हेक्सोमेथिलीनटेट्रामाइन, ब्रोमोकैम्फर और अन्य पदार्थ जिनमें लगभग समान ग्रैनुलोमेट्रिक संरचना के कणों का एक आइसोमेट्रिक आकार होता है, जिनमें शामिल नहीं होते हैं एक लंबी संख्याछोटे अंश. वे अच्छी तरह से दबाए गए हैं.

प्रत्यक्ष संपीड़न के लिए औषधीय पदार्थों को तैयार करने के तरीकों में से एक दिशात्मक क्रिस्टलीकरण है - वे विशेष क्रिस्टलीकरण स्थितियों के माध्यम से किसी दिए गए प्रवाह क्षमता, संपीड़न और नमी सामग्री के क्रिस्टल में एक टैबलेटिंग पदार्थ का उत्पादन प्राप्त करते हैं। इस विधि से एसिटाइलसैलिसिलिक एसिड और एस्कॉर्बिक एसिड प्राप्त होता है।

गैर-दानेदार पाउडर की प्रवाह क्षमता को बढ़ाकर, शुष्क औषधीय और सहायक पदार्थों के उच्च गुणवत्ता वाले मिश्रण और पदार्थों के अलग होने की प्रवृत्ति को कम करके प्रत्यक्ष दबाव का व्यापक उपयोग सुनिश्चित किया जा सकता है।

धूल हटाना। प्रेस से निकलने वाली गोलियों की सतह से धूल के अंश हटाने के लिए डस्ट रिमूवर का उपयोग किया जाता है। गोलियाँ एक घूमने वाले छिद्रित ड्रम से गुजरती हैं और धूल से साफ की जाती हैं, जिसे वैक्यूम क्लीनर द्वारा खींच लिया जाता है।

गोलियों के उत्पादन के बाद, ब्लिस्टर मशीनों और पैकेजिंग पर फफोले में उनकी पैकेजिंग का चरण इस प्रकार है। बड़े उद्योगों में, ब्लिस्टर और कार्टन मशीनें (बाद में एक झूठी मशीन और एक मार्कर भी शामिल होती हैं) को एक ही तकनीकी चक्र में जोड़ दिया जाता है। ब्लिस्टर मशीनों के निर्माता अपनी मशीनों को अतिरिक्त उपकरणों के साथ पूरा करते हैं और तैयार लाइन ग्राहक तक पहुंचाते हैं। कम उत्पादकता और पायलट उत्पादन में, कई कार्यों को मैन्युअल रूप से करना संभव है, इसके संबंध में, यह पेपर उपकरण की व्यक्तिगत वस्तुओं को खरीदने की संभावना के उदाहरण प्रदान करता है।

तीन सबसे आम प्रौद्योगिकियाँ टेबलेट प्राप्त करने की योजनाएँ: गीले या सूखे दानेदार बनाने और सीधे संपीड़न का उपयोग करना।

टेबलेटिंग के लिए शुरुआती सामग्री तैयार करनाउनके विघटन और फाँसी पर उतर आता है। कच्चे माल का वजन आकांक्षा के साथ धूआं हुड में किया जाता है। वजन करने के बाद कच्चे माल को कंपन वाली छलनी की सहायता से छानने के लिए भेजा जाता है।

मिश्रण

टेबलेट मिश्रण की सामग्रीकुल द्रव्यमान में समान रूप से वितरित करने के लिए दवा और सहायक पदार्थ को अच्छी तरह से मिश्रित किया जाना चाहिए। संरचना में सजातीय टैबलेट मिश्रण प्राप्त करना एक बहुत ही महत्वपूर्ण और जटिल तकनीकी ऑपरेशन है। इस तथ्य के कारण कि पाउडर में अलग-अलग भौतिक और रासायनिक गुण होते हैं: फैलाव, थोक घनत्व, नमी की मात्रा, तरलता, आदि। इस स्तर पर, पैडल-प्रकार के बैच मिक्सर का उपयोग किया जाता है, ब्लेड का आकार भिन्न हो सकता है, लेकिन अक्सर कृमि या z-आकार का।

दानेदार बनाने का कार्य

यह एक पाउडर सामग्री को एक निश्चित आकार के अनाज में परिवर्तित करने की प्रक्रिया है, जो टैबलेट मिश्रण की प्रवाह क्षमता में सुधार करने और इसके प्रदूषण को रोकने के लिए आवश्यक है। दानेदार बनाना "गीला" और "सूखा" हो सकता है।

गीला दानातरल पदार्थों के उपयोग से जुड़े - सहायक पदार्थों के समाधान;

पर सूखा दानागीला करने वाले तरल पदार्थों का या तो उपयोग नहीं किया जाता है, या उनका उपयोग केवल टैबलेटिंग के लिए सामग्री तैयार करने के एक विशिष्ट चरण में किया जाता है।

गीले दानेदार बनाने में निम्नलिखित ऑपरेशन शामिल हैं:

- पीसना। यह ऑपरेशन आमतौर पर बॉल मिलों में किया जाता है। पाउडर को छलनी से छान लिया जाता है.

- जलयोजन. बाइंडर्स के रूप में, पानी, शराब, चीनी सिरप, जिलेटिन समाधान और 5% स्टार्च पेस्ट का उपयोग करने की सिफारिश की जाती है। प्रत्येक टैबलेट द्रव्यमान के लिए बाइंडर्स की आवश्यक मात्रा अनुभवजन्य रूप से निर्धारित की जाती है। पाउडर को बिल्कुल भी दानेदार बनाने के लिए, इसे एक निश्चित सीमा तक गीला किया जाना चाहिए। नमी की पर्याप्तता को निम्नानुसार आंका जाता है: अंगूठे और तर्जनी के बीच थोड़ी मात्रा में द्रव्यमान (0.5 - 1 ग्राम) निचोड़ा जाता है; परिणामस्वरूप "केक" उंगलियों से चिपकना नहीं चाहिए (अत्यधिक नमी) और 15 - 20 सेमी (अपर्याप्त नमी) की ऊंचाई से गिरने पर उखड़ जाना चाहिए। आर्द्रीकरण एक मिक्सर में एस (सिग्मा) आकार के ब्लेड के साथ किया जाता है जो अलग-अलग गति से घूमते हैं: सामने वाला - 17 - 24 आरपीएम की गति से, और पीछे वाला - 8 - 11 आरपीएम की गति से, ब्लेड अंदर घूम सकते हैं उल्टी दिशा। मिक्सर को खाली करने के लिए, बॉडी को पलट दिया जाता है और ब्लेड की मदद से द्रव्यमान को बाहर धकेल दिया जाता है।

- रगड़ना (उचित दानेदार बनाना)। परिणामी द्रव्यमान को 3 - 5 मिमी (नंबर 20, 40 और 50) की छलनी के माध्यम से रगड़कर दानेदार बनाया जाता है। स्टेनलेस स्टील, पीतल या कांस्य से बनी छिद्रण छलनी का उपयोग करें। तार के टुकड़ों को टैबलेट द्रव्यमान में गिरने से बचाने के लिए बुने हुए तार वाली छलनी के उपयोग की अनुमति नहीं है। पोंछने का काम विशेष रगड़ने वाली मशीनों - ग्रैनुलेटर्स का उपयोग करके किया जाता है। दानेदार द्रव्यमान को एक ऊर्ध्वाधर छिद्रित सिलेंडर में डाला जाता है और स्प्रिंगदार ब्लेड की मदद से छिद्रों के माध्यम से पोंछ दिया जाता है।

- दानों को सुखाना और उनका प्रसंस्करण करना। परिणामी रेनुला को पट्टियों पर एक पतली परत में फैलाया जाता है और कभी-कभी कमरे के तापमान पर हवा में सुखाया जाता है, लेकिन अक्सर सुखाने वाले अलमारियाँ या सुखाने वाले कमरे में 30 - 40 डिग्री सेल्सियस के तापमान पर। दानों में अवशिष्ट नमी 2% से अधिक नहीं होनी चाहिए।

इसमें हमने रगड़कर या छिद्रित करके गीला दाना बनाने की विधि के संचालन पर विचार किया है। आम तौर पर, विभिन्न दानेदार समाधानों के साथ पाउडर मिश्रण के मिश्रण और समान नमी के संचालन को एक मिक्सर में संयोजित और निष्पादित किया जाता है। कभी-कभी मिश्रण और दानेदार बनाने के संचालन को एक उपकरण (हाई-स्पीड मिक्सर - ग्रैनुलेटर) में संयोजित किया जाता है। मिश्रण को कणों के सख्ती से मजबूर परिपत्र मिश्रण और उन्हें एक दूसरे के खिलाफ धक्का देकर प्रदान किया जाता है। एक सजातीय मिश्रण प्राप्त करने के लिए मिश्रण प्रक्रिया 3-5" तक चलती है, फिर, दानेदार तरल को मिक्सर में पूर्व-मिश्रित पाउडर में आपूर्ति की जाती है, और मिश्रण को 3-10" तक मिलाया जाता है। दानेदार बनाने की प्रक्रिया पूरी होने के बाद, अनलोडिंग वाल्व खोला जाता है, और स्क्रैपर को धीरे-धीरे घुमाते हुए, तैयार उत्पाद को बाहर निकाल दिया जाता है। मिश्रण और दानेदार बनाने के संचालन के संयोजन के लिए उपकरण का एक अन्य डिज़ाइन एक केन्द्रापसारक मिक्सर - ग्रैनुलेटर है।

सुखाने वाले ओवन में सुखाने की तुलना में, जो अप्रभावी हैं और जिनमें सुखाने का समय 20-24 घंटे तक पहुँच जाता है, तरलीकृत (द्रवयुक्त) बिस्तर में दानों को सुखाना अधिक आशाजनक माना जाता है। इसके मुख्य लाभ हैं: प्रक्रिया की उच्च तीव्रता; विशिष्ट ऊर्जा लागत में कमी; प्रक्रिया का पूर्ण स्वचालन।

यदि गीले दाने का संचालन अलग-अलग उपकरणों में किया जाता है, तो दानों को सुखाने के बाद सूखा दाना बनाने का काम किया जाता है। सूखने के बाद, दाना एक समान द्रव्यमान नहीं होता है और इसमें अक्सर चिपचिपे दानों की गांठें होती हैं। इसलिए, दाने को मैशर में फिर से डाला जाता है। उसके बाद, परिणामी धूल को दाने से छान लिया जाता है।

चूँकि सूखे दाने के बाद प्राप्त दानों की सतह खुरदरी होती है, जिससे उन्हें टैबलेटिंग के दौरान हॉपर से बाहर निकालना मुश्किल हो जाता है, और इसके अलावा, दाने टैबलेट प्रेस के मैट्रिक्स और छिद्रों से चिपक सकते हैं, जिसके कारण, वजन में कमी, गोलियों में खामियां, दाने को "डस्टिंग" करने के ऑपरेशन का सहारा लिया गया। यह ऑपरेशन कणिकाओं की सतह पर बारीक विभाजित पदार्थों के निःशुल्क अनुप्रयोग द्वारा किया जाता है। ग्लाइडिंग और विघटित करने वाले एजेंटों को डस्टिंग द्वारा टैबलेट द्रव्यमान में पेश किया जाता है।

सूखा दाना

कुछ मामलों में, यदि दवा पदार्थ पानी की उपस्थिति में विघटित हो जाता है, तो सूखे दाने का सहारा लिया जाता है। ऐसा करने के लिए, ब्रिकेट्स को पाउडर से दबाया जाता है, जिन्हें फिर पीसने के लिए पीस लिया जाता है। धूल छानने के बाद अनाज को गोली बना दिया जाता है। वर्तमान में, सूखे दाने को एक ऐसी विधि के रूप में समझा जाता है जिसमें एक पाउडर सामग्री को प्रारंभिक संघनन (संपीड़न) के अधीन किया जाता है और एक दाना प्राप्त किया जाता है, जिसे बाद में टैबलेट किया जाता है - एक माध्यमिक संघनन। प्रारंभिक संघनन के दौरान, शुष्क चिपकने वाले (एमसी, सीएमसी, पीईओ) को द्रव्यमान में पेश किया जाता है, जो दबाव में हाइड्रोफिलिक और हाइड्रोफोबिक दोनों पदार्थों के कणों का आसंजन प्रदान करता है। स्टार्च और तालक के साथ संयोजन में पीईओ के सूखे दाने के लिए उपयुक्तता साबित हुई। एक पीईओ का उपयोग करते समय, द्रव्यमान छिद्रों से चिपक जाता है।

दबाना

यह दानेदार या पाउडर सामग्री से गोलियाँ बनाने की प्रक्रियादबाव में। आधुनिक फार्मास्युटिकल उत्पादन में, टैबलेटिंग विशेष प्रेस - रोटरी टैबलेट मशीनों (आरटीएम) पर की जाती है। टैबलेट मशीनों पर दबाव एक प्रेस उपकरण द्वारा किया जाता है जिसमें एक मैट्रिक्स और दो पंच होते हैं।

आरटीएम पर टैबलेटिंग के तकनीकी चक्र में कई क्रमिक ऑपरेशन शामिल हैं: सामग्री की खुराक, दबाना (टैबलेट का निर्माण), इसकी अस्वीकृति और गिराना। उपरोक्त सभी ऑपरेशन उपयुक्त एक्चुएटर्स की मदद से एक के बाद एक स्वचालित रूप से किए जाते हैं।

प्रत्यक्ष दबाव

यह गैर-दानेदार पाउडर को दबाने की एक प्रक्रिया है। प्रत्यक्ष दबाव से 3-4 तकनीकी चरणों को समाप्त करना संभव हो जाता है और इस प्रकार पाउडर के प्रारंभिक दानेदार बनाने के साथ टैबलेटिंग पर लाभ होता है। हालाँकि, स्पष्ट लाभों के बावजूद, प्रत्यक्ष संपीड़न को धीरे-धीरे उत्पादन में पेश किया जा रहा है। यह इस तथ्य के कारण है कि टैबलेट मशीनों के उत्पादक संचालन के लिए, दबाए गए सामग्री में इष्टतम तकनीकी विशेषताएं (प्रवाहशीलता, संपीड़ितता, नमी सामग्री, आदि) होनी चाहिए। केवल कुछ ही गैर-दानेदार पाउडर में ऐसी विशेषताएं होती हैं - सोडियम क्लोराइड , पोटेशियम आयोडाइड, सोडियम और अमोनियम ब्रोमाइड, हेक्सोमेथिलनेटेट्रामाइन, ब्रोमैम्फर और अन्य पदार्थ जिनमें लगभग समान कण आकार वितरण के कणों के आइसोमेट्रिक आकार होते हैं, जिनमें बड़ी मात्रा में बारीक अंश नहीं होते हैं। वे अच्छी तरह से दबाए गए हैं.

प्रत्यक्ष संपीड़न के लिए औषधीय पदार्थों को तैयार करने के तरीकों में से एक दिशात्मक क्रिस्टलीकरण है - वे विशेष क्रिस्टलीकरण स्थितियों के माध्यम से किसी दिए गए प्रवाह क्षमता, संपीड़न और नमी सामग्री के क्रिस्टल में एक टैबलेटिंग पदार्थ का उत्पादन प्राप्त करते हैं। इस विधि से एसिटाइलसैलिसिलिक एसिड और एस्कॉर्बिक एसिड प्राप्त होता है।

गैर-दानेदार पाउडर की प्रवाह क्षमता को बढ़ाकर, शुष्क औषधीय और सहायक पदार्थों के उच्च गुणवत्ता वाले मिश्रण और पदार्थों के अलग होने की प्रवृत्ति को कम करके प्रत्यक्ष दबाव का व्यापक उपयोग सुनिश्चित किया जा सकता है।

धूल हटाना

प्रेस से निकलने वाली गोलियों की सतह से धूल के अंश हटाने के लिए डस्ट रिमूवर का उपयोग किया जाता है। गोलियाँ एक घूमने वाले छिद्रित ड्रम से गुजरती हैं और धूल से साफ की जाती हैं, जिसे वैक्यूम क्लीनर द्वारा खींच लिया जाता है।

विचूर्णन गोलियाँ

विचूर्णन गोलियाँ एक नम द्रव्यमान को रगड़कर एक विशेष रूप में सुखाने के बाद बनाई गई गोलियाँ कहलाती हैं। दबाई गई गोलियों के विपरीत, विचूर्णन गोलियों पर दबाव नहीं डाला जाता है: इन गोलियों के कण सूखने के दौरान केवल ऑटोहेसन के परिणामस्वरूप चिपकते हैं, इसलिए, विचूर्णन गोलियों में दबाए गए गोलियों की तुलना में कम ताकत होती है। विचूर्णन गोलियाँ उन मामलों में बनाई जाती हैं जहां दबाव का उपयोग अवांछनीय या असंभव है। ऐसा तब हो सकता है जब औषधीय पदार्थ की खुराक छोटी हो, और बड़ी संख्या में सहायक पदार्थों को जोड़ना अव्यावहारिक हो। टैबलेट मशीन पर उनके छोटे आकार (डी = 1-2 मिमी) के कारण ऐसी टैबलेट बनाना तकनीकी रूप से कठिन है। विचूर्णन गोलियाँ तब भी बनाई जाती हैं जब संयोजन की क्रिया औषधीय पदार्थ में परिवर्तन का कारण बन सकती है। उदाहरण के लिए, नाइट्रोग्लिसरीन गोलियों की तैयारी में, अतिरिक्त उपयोग करने पर विस्फोट हो सकता है। और उन मामलों में ट्रिट्यूरेशन टैबलेट तैयार करने की भी सलाह दी जाती है जहां ऐसी गोलियों की आवश्यकता होती है जो पानी में जल्दी और आसानी से घुल जाती हैं। इनके निर्माण के लिए फिसलने वाले पदार्थों की आवश्यकता नहीं होती, जो अघुलनशील यौगिक होते हैं। विचूर्णन गोलियाँ छिद्रपूर्ण और भंगुर होती हैं और इसलिए तरल के संपर्क में आने पर तेजी से घुल जाती हैं, जो इंजेक्शन टैबलेट और आई ड्रॉप के निर्माण में उपयोगी होती हैं।

लैक्टोज, सुक्रोज, ग्लूकोज, काओलिन, CaCO3 का उपयोग विचूर्णन गोलियों के लिए सहायक पदार्थ के रूप में किया जाता है। जब वे प्राप्त हो जाते हैं, तो पाउडर मिश्रण को 50-70% अल्कोहल के साथ सिक्त किया जाता है जब तक कि एक प्लास्टिक द्रव्यमान प्राप्त न हो जाए, जिसे बाद में एक प्लेट में एक स्पैटुला के साथ रगड़ दिया जाता है - कांच पर रखा गया एक मैट्रिक्स। फिर, पंच पिस्टन की मदद से, गीली गोलियों को मैट्रिस से बाहर धकेल दिया जाता है और हवा में या ओवन में 30-40 डिग्री सेल्सियस के तापमान पर सुखाया जाता है। एक अन्य विधि के अनुसार, गोलियों को सीधे प्लेटों में सुखाया जाता है और छिद्रों की मदद से, पहले से ही सूखी हुई गोलियों को बाहर धकेल दिया जाता है।

टैबलेट प्रौद्योगिकी के विकास की संभावनाएँ

- बहुपरत गोलियाँआपको उन औषधीय पदार्थों को संयोजित करने की अनुमति देता है जो भौतिक रूप से असंगत हैं रासायनिक गुण, औषधीय पदार्थों की क्रिया को लम्बा खींचना, निश्चित अंतराल पर उनके अवशोषण के क्रम को नियंत्रित करना। इनके उत्पादन के लिए चक्रीय टैबलेट मशीनों का उपयोग किया जाता है। विभिन्न परतों के लिए इच्छित औषधीय पदार्थों को एक अलग हॉपर से मशीन के फीडर में डाला जाता है। मैट्रिक्स में बारी-बारी से एक नया औषधीय पदार्थ डाला जाता है, और निचला पंच नीचे और नीचे गिरता है। प्रत्येक औषधीय पदार्थ का अपना रंग होता है, और उनकी क्रिया परतों के विघटन के क्रम में क्रमिक रूप से प्रकट होती है। स्तरित टैबलेट प्राप्त करने के लिए, विभिन्न विदेशी कंपनियाँ विशेष RTM मॉडल का उत्पादन करती हैं, विशेष रूप से, W. Fette कंपनी (जर्मनी)।

- फ्रेम गोलियाँ(या अघुलनशील कंकाल वाली गोलियाँ) - उन्हें प्राप्त करने के लिए, सहायक पदार्थों का उपयोग किया जाता है जो एक नेटवर्क संरचना (मैट्रिक्स) बनाते हैं जिसमें औषधीय पदार्थ शामिल होता है। ऐसी गोली स्पंज जैसी होती है, जिसके छिद्र घुलनशील औषधीय पदार्थ से भरे होते हैं। ऐसी गोली जठरांत्र संबंधी मार्ग में विघटित नहीं होती है। मैट्रिक्स की प्रकृति के आधार पर, यह धीरे-धीरे फूल सकता है और घुल सकता है या शरीर में रहने के दौरान अपने ज्यामितीय आकार को बनाए रख सकता है और एक छिद्रपूर्ण द्रव्यमान के रूप में अपरिवर्तित उत्सर्जित होता है जिसमें छिद्र तरल से भरे होते हैं। फ़्रेम टैबलेट लंबे समय तक काम करने वाली दवाएं हैं। इनमें से नशीला पदार्थ धुलकर बाहर निकल जाता है। साथ ही, इसकी रिलीज़ दर या तो पर्यावरण में एंजाइमों की सामग्री या इसके पीएच मान पर निर्भर नहीं करती है और टैबलेट गैस्ट्रोइंटेस्टाइनल ट्रैक्ट से गुज़रने पर काफी स्थिर रहती है। दवा पदार्थ की रिहाई दर ऐसे कारकों द्वारा निर्धारित की जाती है जैसे सहायक पदार्थों की प्रकृति और दवा पदार्थों की घुलनशीलता, दवाओं और मैट्रिक्स बनाने वाले पदार्थों का अनुपात, टैबलेट की सरंध्रता और इसकी तैयारी की विधि। मैट्रिक्स के निर्माण के लिए सहायक पदार्थों को हाइड्रोफिलिक, हाइड्रोफोबिक, निष्क्रिय और अकार्बनिक में विभाजित किया गया है। हाइड्रोफिलिक मैट्रिसेस - सूजन वाले पॉलिमर (हाइड्रोकॉलॉइड्स) से: हाइड्रॉक्सीप्रोपाइल सी, हाइड्रॉक्सीप्रोपाइल मिथाइल सी, हाइड्रॉक्सीथाइल मिथाइल सी, मिथाइल मेथैक्रिलेट, आदि। हाइड्रोफोबिक मैट्रिसेस - (लिपिड) - प्राकृतिक मोम से या सिंथेटिक मोनो-, डी- और ट्राइग्लिसराइड्स, हाइड्रोजनीकृत वनस्पति तेलों से , उच्च वसायुक्त अल्कोहल, आदि। अक्रिय मैट्रिक्स - अघुलनशील पॉलिमर से: एथिल सी, पॉलीथीन, पॉलीमिथाइल मेथैक्रिलेट, आदि। एक बहुलक परत में चैनल बनाने के लिए जो पानी में अघुलनशील है, पानी में घुलनशील पदार्थ (पीईजी, पीवीपी, लैक्टोज, पेक्टिन, आदि) जोड़ दिए जाते हैं। टैबलेट फ्रेम से बाहर निकलकर, वे दवा अणुओं के क्रमिक रिलीज के लिए स्थितियां बनाते हैं। अकार्बनिक मैट्रिक्स प्राप्त करने के लिए, गैर विषैले अघुलनशील पदार्थों का उपयोग किया जाता है: Ca2HPO4, CaSO4, BaSO4, एरोसिल, आदि। फ़्रेम टैबलेट औषधीय पदार्थों के माइक्रोग्रैन्यूल्स या माइक्रोकैप्सूल को दबाकर, औषधीय और सहायक पदार्थों के मिश्रण के सीधे संपीड़न द्वारा प्राप्त किए जाते हैं।

- आयन एक्सचेंजर्स के साथ गोलियाँ- राल पर और - अवक्षेपण के कारण इसके अणु में वृद्धि से किसी औषधीय पदार्थ की क्रिया को लम्बा खींचना संभव है। आई-ओ रेजिन से जुड़े पदार्थ अघुलनशील हो जाते हैं, और दवा बाहर निकल जाती है पाचन नालकेवल आयन विनिमय पर आधारित। आयन एक्सचेंजर्स वाली गोलियाँ औषधीय पदार्थ की क्रिया के स्तर को 12 घंटे तक बनाए रखती हैं।

गोलियों के उत्पादन की तकनीकी योजना।

औषधीय एवं सहायक पदार्थों की तैयारी. प्रत्यक्ष दबाव। ग्रैन्यूलेशन का उपयोग करके गोलियाँ प्राप्त करना। दानेदार बनाने के प्रकार. गोलियों पर गोले का लेप लगाना। सीपियों के प्रकार. आवेदन के तरीके. गोलियों का मानकीकरण. नामपद्धति

1. खुराक के रूप में गोलियाँ।

गोलियाँ- औषधीय पदार्थों को दबाने या ढालने या औषधीय और सहायक पदार्थों के मिश्रण से प्राप्त एक ठोस खुराक का रूप, जो आंतरिक या बाहरी उपयोग के लिए होता है।

ये ठोस छिद्रपूर्ण पिंड होते हैं, जिनमें संपर्क के बिंदुओं पर एक दूसरे से जुड़े छोटे ठोस कण होते हैं।

गोलियों का उपयोग लगभग 150 साल पहले शुरू हुआ और वर्तमान में यह सबसे आम खुराक रूप है। इसे आगे बताया गया है सकारात्मक गुण:

पूर्ण मशीनीकरण निर्माण प्रक्रिया, गोलियों का उच्च प्रदर्शन, शुद्धता और स्वच्छता प्रदान करना।

गोलियों में पेश किए गए औषधीय पदार्थों की खुराक सटीकता।

गोलियों की पोर्टेबिलिटी/छोटी मात्रा/, दवाओं के वितरण, भंडारण और परिवहन में आसानी प्रदान करती है।

गोलियों में औषधीय पदार्थों की अच्छी सुरक्षा और सुरक्षात्मक आवरण लगाकर अस्थिर पदार्थों के लिए इसे बढ़ाने की संभावना।

सीपियों के प्रयोग से औषधीय पदार्थों के अप्रिय स्वाद, गंध, रंग गुणों का छिपना।

उन औषधीय पदार्थों के संयोजन की संभावना जो दूसरों में भौतिक रासायनिक गुणों के संदर्भ में असंगत हैं खुराक के स्वरूपओह।

जठरांत्र संबंधी मार्ग में दवा की क्रिया का स्थानीयकरण।

औषधियों की क्रिया का लम्बा होना।

जटिल संरचना की एक गोली से व्यक्तिगत औषधीय पदार्थों के क्रमिक अवशोषण का विनियमन - बहुपरत गोलियों का निर्माण।

10. दवाएँ देते और लेते समय त्रुटियों की रोकथाम, टैबलेट पर शिलालेख दबाकर हासिल की जाती है।

इसके साथ ही टैबलेट्स में भी कुछ है कमियां:

भंडारण के दौरान, गोलियाँ अपना विघटन (सीमेंट) खो सकती हैं या, इसके विपरीत, टूट सकती हैं।

गोलियों के साथ, सहायक पदार्थ शरीर में प्रविष्ट कराए जाते हैं, जो कभी-कभी कारण बनते हैं दुष्प्रभाव/उदाहरण के लिए, तालक श्लेष्म झिल्ली को परेशान करता है/।

व्यक्तिगत औषधीय पदार्थ/उदाहरण के लिए, सोडियम या पोटेशियम ब्रोमाइड/विघटन क्षेत्र में केंद्रित समाधान बनाते हैं, जो श्लेष्म झिल्ली की गंभीर जलन पैदा कर सकते हैं।

इन कमियों को सहायक पदार्थों के चयन, गोलियों को लेने से पहले कुचलने और घोलने से दूर किया जा सकता है।

गोलियाँ विभिन्न आकारों में आती हैं, लेकिन सबसे आम गोल आकार है जिसकी सतह सपाट या उभयलिंगी होती है। गोलियों का व्यास 3 से 25 मिमी तक होता है। 25 मिमी से अधिक व्यास वाली गोलियों को ब्रिकेट कहा जाता है।

2. गोलियों का वर्गीकरण

1. उत्पादन विधि के अनुसार:

दबाया गया - टैबलेट मशीनों पर उच्च दबाव पर प्राप्त किया गया;

विचूर्णन - गीले द्रव्यमान को रगड़कर विशेष रूपों में ढालकर, उसके बाद सुखाकर प्राप्त किया जाता है।

2. आवेदन द्वारा:

मौखिक - मौखिक रूप से लगाया जाता है, पेट या आंतों में अवशोषित होता है। यह गोलियों का मुख्य समूह है;

सब्लिंगुअल - मुंह में घुल जाता है, औषधीय पदार्थ मौखिक श्लेष्मा द्वारा अवशोषित होते हैं;

आरोपण - प्रत्यारोपित / सिलना / त्वचा के नीचे या इंट्रामस्क्युलर रूप से, दीर्घकालिक चिकित्सीय प्रभाव प्रदान करते हैं;

तात्कालिक तैयारी के लिए गोलियाँ इंजेक्शन समाधान;

रिंस, डूश और अन्य समाधान तैयार करने के लिए गोलियाँ;

विशेष प्रयोजन गोलियाँ - मूत्रमार्ग, योनि और मलाशय।

परिचय

निष्कर्ष

ग्रन्थसूची

परिचय

खुराक रूपों की तकनीक उत्पादन प्रक्रिया के प्राकृतिक-विज्ञान और तकनीकी नियमों का विज्ञान है। प्रौद्योगिकी विज्ञान की नवीनतम एवं आधुनिक उपलब्धियों का परिचय सुनिश्चित करती है।

औषधियाँ एक या अधिक मूल औषधियों से बनाई जाती हैं। शस्त्रागार दवाइयाँ, जिसकी एक आधुनिक फार्मेसी है, बहुत महत्वपूर्ण और विविध है। ये सभी अपनी प्रकृति से या तो अलग-अलग रासायनिक पदार्थ हैं या कई या कई पदार्थों से बनी तैयारी हैं।

दवाइयाँया उनके संयोजन को औषधि के रूप में तभी माना जा सकता है जब उन्हें उनके उद्देश्य, शरीर में प्रवेश के मार्ग, खुराक और उनके भौतिक, रासायनिक और पूर्ण विचार के अनुसार एक निश्चित अवस्था दी गई हो। औषधीय गुण. ऐसी तर्कसंगत अवस्था, जिसमें औषधियाँ आवश्यक चिकित्सीय या रोगनिरोधी प्रभाव प्रदर्शित करती हैं और उपयोग और भंडारण के लिए सुविधाजनक हो जाती हैं, खुराक रूप कहलाती हैं।

दवाओं को दी जाने वाली खुराक उनके चिकित्सीय प्रभाव को महत्वपूर्ण रूप से प्रभावित करती है, औषधीय पदार्थ की क्रिया की अभिव्यक्ति की गति और शरीर से इसके उत्सर्जन की दर दोनों को समान रूप से प्रभावित करती है। एक या किसी अन्य खुराक के रूप का उपयोग करके, दवाओं की अभिव्यक्ति के इन पहलुओं को विनियमित करना संभव है, कुछ मामलों में तेजी से चिकित्सीय प्रभाव प्राप्त करना, और दूसरों में, इसके विपरीत, धीमी और लंबे समय तक चलने वाली कार्रवाई।

इस तथ्य को ध्यान में रखते हुए कि दवाओं के उपयोग में खुराक का रूप एक महत्वपूर्ण कारक है, जब उन्हें खोजा जाता है, तो तर्कसंगत खुराक के रूप का विकास चिकित्सा अभ्यास में प्रत्येक नई दवा की शुरूआत में एक अभिन्न और अंतिम चरण होता है।

खुराक रूपों की तकनीक व्यापक रूप से रसायन विज्ञान, भौतिकी, गणित और चिकित्सा और जैविक विषयों (फिजियोलॉजी, जैव रसायन, आदि) के डेटा का उपयोग करती है। औषधि प्रौद्योगिकी फार्मास्युटिकल प्रोफाइल के विषयों से सबसे अधिक निकटता से संबंधित है: फार्माकोग्नॉसी, फार्मास्युटिकल रसायन विज्ञान, साथ ही फार्मेसी का संगठन और अर्थशास्त्र।

चिकित्सा और जैविक विषयों में से, औषधि प्रौद्योगिकी सबसे अधिक औषध विज्ञान से जुड़ी है, जिसका विषय मानव शरीर पर दवाओं के प्रभाव का अध्ययन है।

फार्मेसी में प्रवेश करने वाली अधिकांश दवाओं का स्रोत चिकित्सा उद्योग है प्रभावी साधनहृदय रोगों की रोकथाम और उपचार।

नए खुराक रूपों (स्तरित गोलियाँ और ड्रेजेज, विभिन्न कैप्सूल, बच्चों के लिए विशेष रूप) और पैकेज (ट्यूबों में मलहम, सिलेंडर में एयरोसोल, पॉलिमरिक और अन्य सामग्रियों से बने पैकेज इत्यादि) में दवाओं का उत्पादन और रेंज का विस्तार हो रहा है।

वर्तमान में, कई दवाओं की खुराक के रूप में गोलियों का व्यापक रूप से उपयोग किया जाता है। फार्मेसियों से वितरित फैक्ट्री-निर्मित तैयार दवाओं की कुल संख्या में से 40% तक गोलियाँ हैं। पाउडर, मिश्रण, समाधान, गोलियों के विभिन्न संयोजनों के बजाय गोलियों की तैयारी तेजी से व्यापक हो रही है।

यह टैबलेट सबसे आम और, पहली नज़र में, प्रसिद्ध खुराक रूपों में से एक है, लेकिन इसकी क्षमता समाप्त होने से बहुत दूर है। घरेलू और विदेशी फार्मास्युटिकल विज्ञान और उद्योग की उपलब्धियों के लिए धन्यवाद, टैबलेट के उत्पादन के लिए नई प्रौद्योगिकियां सामने आती हैं और उनके संशोधन तैयार किए जाते हैं।

1. गोलियाँ, उनकी विशेषताएँ और वर्गीकरण

गोलियाँ (लैटिन टेबलेटे से टेबुला - बोर्ड; मेडिकामेंटा कंप्रेसा, कॉम्प्रिमेटा) - दबाने से प्राप्त एक ठोस खुराक का रूप, कम बार - सहायक घटकों के साथ या बिना एक या अधिक औषधीय पदार्थों वाले पाउडर और कणिकाओं को ढालकर।

पाउडर दबाने की संभावना के बारे में पहली जानकारी 19वीं सदी के मध्य की है। हमारे देश में, पहली बार गोलियों का उत्पादन 1895 में सेंट पीटर्सबर्ग में चिकित्सा तैयारियों के संयंत्र में शुरू हुआ, जो अब लेनिनग्राद प्रोडक्शन एसोसिएशन "अक्टूबर" है। गोलियों पर पहला अध्ययन प्रोफेसर की थीसिस थी। एल.एफ. इलिन (1900)।

गोलियाँ चपटी और उभयलिंगी गोल, अंडाकार डिस्क या प्लेटों के अन्य आकार की होती हैं। डिस्क के रूप में टैबलेट के निर्माण, पैकेजिंग और उपयोग के लिए सबसे सुविधाजनक, क्योंकि वे आसानी से और कसकर पैक किए जाते हैं। उनके निर्माण के लिए स्टाम्प और मैट्रिसेस सरल और सस्ते हैं। गोलियों का व्यास 3 से 25 मिमी तक होता है। बड़े व्यास वाली गोलियों को ब्रिकेट माना जाता है। गोलियों की ऊंचाई उनके व्यास के 30-40% के भीतर होनी चाहिए।

कभी-कभी गोलियाँ बेलनाकार हो सकती हैं। 9 मिमी से अधिक व्यास (लंबाई) वाली गोलियों में एक या दो जोखिम (नॉच) एक-दूसरे के लंबवत होते हैं, जिससे आप टैबलेट को दो या चार भागों में विभाजित कर सकते हैं और इस प्रकार औषधीय पदार्थ की खुराक बदल सकते हैं। टैबलेट की सतह चिकनी, एक समान होनी चाहिए; पहचान शिलालेखों को अंतिम सतहों पर लगाया जा सकता है और कन्वेंशनों(चिह्नित करना)। एक गोली आमतौर पर एक खुराक के लिए होती है।

गोलियाँ एंटरल और के लिए अभिप्रेत हो सकती हैं पैरेंट्रल प्रशासन, साथ ही मौखिक प्रशासन, अनुप्रयोगों और इंजेक्शन के लिए समाधान या निलंबन की तैयारी के लिए।

गोलियाँ वर्गीकृतविभिन्न आधारों पर.

कैसे प्राप्त करें:

दबाया (वास्तविक गोलियाँ);

विचूर्णन.

परिचय के माध्यम से:

मौखिक;

मौखिक;

योनि;

मलाशय.

खोल की उपस्थिति से:

लेपित;

बिना परत वाला

बायोफार्मास्युटिकल और फार्माकोकाइनेटिक गुणों के आधार पर:

संशोधित रिलीज के साथ.

उपयोग हेतु तत्परता के आधार पर:

तैयार प्रपत्र;

समाधान या निलंबन की तैयारी के लिए अर्ध-तैयार उत्पाद।

दवाओं के उद्देश्य के आधार पर, गोलियों के निम्नलिखित समूहों को प्रतिष्ठित किया जाता है।

Oriblette- गोलियाँ मौखिक रूप से ली जानी चाहिए। पदार्थ पेट या आंतों की श्लेष्मा झिल्ली द्वारा अवशोषित होते हैं। गोलियाँ पानी के साथ मौखिक रूप से ली जाती हैं। कभी-कभी ये पानी में पहले से घुले होते हैं। मौखिक गोलियाँ गोलियों का मुख्य समूह हैं।

रिसोर्बिलेटे-सब्लिंगुअल गोलियाँ. पदार्थ मौखिक श्लेष्मा द्वारा अवशोषित होते हैं।

इम्प्लांटेबलटेटे- प्रत्यारोपण के लिए उपयोग की जाने वाली गोलियाँ। चिकित्सीय प्रभाव को लम्बा करने के लिए औषधीय पदार्थों के विलंबित अवशोषण के लिए डिज़ाइन किया गया।

इंजेक्टेबलटेटे-सड़न रोकने वाली स्थितियों के तहत तैयार की गई गोलियाँ, औषधीय पदार्थों के इंजेक्शन योग्य समाधान तैयार करने के लिए उपयोग की जाती हैं।

Solublettae- विभिन्न फार्मास्युटिकल प्रयोजनों (रिंस, डूश, आदि) के लिए दबाए गए पदार्थों से समाधान तैयार करने के लिए उपयोग की जाने वाली गोलियाँ।

बाहरी उपयोग के लिए विषाक्त पदार्थों से युक्त गोलियों को मेगिलीन ब्लू के घोल से और मरकरी डाइक्लोराइड युक्त गोलियों को ईओसिन के घोल से रंगना चाहिए।

2. गोलियों के सकारात्मक और नकारात्मक पक्ष। गोलियों के निर्माण के लिए आवश्यकताएँ

2.1 गोलियों के सकारात्मक और नकारात्मक पक्ष

अन्य खुराक रूपों की तरह, गोलियों के भी सकारात्मक और नकारात्मक पक्ष होते हैं। गोलियों और उनके उत्पादन के सकारात्मक गुणों में शामिल हैं:

1) विनिर्माण प्रक्रिया का पूर्ण मशीनीकरण, गोलियों की उच्च उत्पादकता, शुद्धता और स्वच्छता प्रदान करना;

2) गोलियों में पेश किए गए औषधीय पदार्थों की खुराक की सटीकता;

3) गोलियों की पोर्टेबिलिटी, दवाओं के वितरण, भंडारण और परिवहन में आसानी प्रदान करना;

4) औषधीय पदार्थों का संपीड़ित अवस्था में संरक्षण (अपेक्षाकृत लंबे समय तक)। अपर्याप्त रूप से स्थिर पदार्थों के लिए, सुरक्षात्मक आवरण लगाना संभव है;

5) अप्रिय ऑर्गेनोलेप्टिक गुणों (स्वाद, गंध, रंगने की क्षमता) को छिपाना। यह चीनी, कोको, चॉकलेट, आदि के गोले लगाकर प्राप्त किया जाता है;

6) उन औषधीय पदार्थों के संयोजन की संभावना जो उनके भौतिक रासायनिक गुणों के संदर्भ में अन्य खुराक रूपों में असंगत हैं;

7) औषधीय पदार्थ की क्रिया का स्थानीयकरण; एक विशेष संरचना के गोले लगाने से प्राप्त होता है, जो मुख्य रूप से अम्लीय (पेट) या क्षारीय (आंत) वातावरण में घुलनशील होता है;

8) औषधीय पदार्थों की क्रिया को लम्बा खींचना;

9) निश्चित समय अंतराल पर एक गोली से कई औषधीय पदार्थों के क्रमिक अवशोषण का विनियमन - बहुपरत गोलियों का निर्माण;

10) दवा देने और लेने में त्रुटियों की रोकथाम, टैबलेट पर शिलालेख दबाकर हासिल की जाती है।

इसके साथ ही टैबलेट भी कुछ नुकसानों से मुक्त नहीं हैं:

1) भंडारण के दौरान, गोलियाँ अपना विघटन खो सकती हैं और सीमेंटेड हो सकती हैं या, इसके विपरीत, टूट सकती हैं;

2) गोलियों के साथ, ऐसे पदार्थों को शरीर में पेश किया जाता है जिनका कोई चिकित्सीय मूल्य नहीं होता है, और कभी-कभी कुछ दुष्प्रभाव होते हैं (उदाहरण के लिए, तालक श्लेष्म झिल्ली को परेशान करता है), लेकिन उनकी मात्रा को सीमित करना संभव है;

3) व्यक्तिगत दवाएं (उदाहरण के लिए, सोडियम या पोटेशियम ब्रोमाइड) विघटन क्षेत्र में अत्यधिक केंद्रित समाधान बनाती हैं, जो श्लेष्म झिल्ली की गंभीर जलन पैदा कर सकती हैं। हम इसके नुकसान को खत्म कर सकते हैं: ऐसी गोलियां लेने से पहले, उन्हें कुचल दिया जाता है और एक निश्चित मात्रा में पानी में घोल दिया जाता है;

4) सभी मरीज़, विशेषकर बच्चे, स्वतंत्र रूप से गोलियाँ निगल नहीं सकते हैं।

2.2 टैबलेट के निर्माण के लिए आवश्यकताएँ

टेबलेट के लिए तीन मुख्य आवश्यकताएँ हैं:

1) खुराक की सटीकता, जो टैबलेट और उसकी संरचना में शामिल औषधीय पदार्थों दोनों के सही वजन को संदर्भित करती है;

2) यांत्रिक शक्ति - गोलियाँ उखड़नी नहीं चाहिए और उनमें पर्याप्त शक्ति होनी चाहिए;

3) विघटन - कुछ प्रकार की गोलियों के लिए स्थापित समय सीमा के भीतर विघटित या घुलने की क्षमता।

जाहिर है, टेबलेटिंग के अधीन द्रव्यमान में उन गुणों का संयोजन होना चाहिए जो इन तीन आवश्यकताओं की पूर्ति सुनिश्चित करते हैं। टैबलेटिंग स्वयं विशेष प्रेस का उपयोग करके की जाती है, जिसे अक्सर टैबलेट मशीन कहा जाता है (अंजीर देखें)।

खुराक की सटीकताकई स्थितियों पर निर्भर करता है, जो थोक सामग्री के परेशानी मुक्त बहिर्वाह और मैट्रिक्स घोंसले को इसके साथ भरना सुनिश्चित करना चाहिए।

1. खुराक सटीक होगी यदि पूरी टैबलेटिंग प्रक्रिया के दौरान टैबलेट द्रव्यमान की एक कड़ाई से परिभाषित मात्रा हमेशा मैट्रिक्स नेस्ट को आपूर्ति की जाती है। यह निचले पंच की स्थिति पर, मैट्रिक्स घोंसले की मात्रा की स्थिरता पर निर्भर करता है।

2. खुराक की सटीकता मैट्रिक्स घोंसले को भरने की गति और विश्वसनीयता पर निर्भर करती है। यदि, फ़नल के अल्प निवास समय के दौरान, मैट्रिक्स छेद पर मैट्रिक्स नेस्ट द्वारा स्वीकार की जा सकने वाली सामग्री से कम सामग्री डाली जाती है, तो गोलियाँ हमेशा छोटे द्रव्यमान की होंगी। आवश्यक भरने की गति फ़नल के आकार और ढलान के कोण के साथ-साथ टैबलेटिंग द्रव्यमान के कणों की पर्याप्त स्लाइडिंग पर निर्भर करती है। इसे सामग्री में भिन्नात्मक पदार्थों को जोड़कर या दानेदार बनाकर प्राप्त किया जा सकता है।

3. खुराक की सटीकता टैबलेट द्रव्यमान की एकरूपता के कारण भी होती है, जो औषधीय और सहायक पदार्थों के गहन मिश्रण और कुल द्रव्यमान में उनके समान वितरण द्वारा सुनिश्चित की जाती है। यदि द्रव्यमान में विभिन्न आकार के कण होते हैं, तो जब हॉपर को हिलाया जाता है, तो मिश्रण स्तरीकृत हो जाता है: बड़े कण शीर्ष पर रहते हैं, छोटे नीचे गिर जाते हैं। इससे गोलियों के वजन में बदलाव होता है। कभी-कभी फ़नल में एक छोटा आंदोलनकारी रखकर प्रदूषण को रोका जा सकता है, लेकिन कणीकरण एक अधिक कठोर उपाय है।

सामग्री की एकरूपता के बारे में बोलते हुए, उनका तात्पर्य कणों के रूप में इसकी एकरूपता से भी है। एक ही वजन के साथ अलग-अलग आकार वाले कणों को अलग-अलग कॉम्पैक्टनेस के साथ मैट्रिक्स नेस्ट में रखा जाएगा, जो गोलियों के वजन को भी प्रभावित करेगा। कणों के आकार का संरेखण उसी कणीकरण द्वारा प्राप्त किया जाता है।

यांत्रिक शक्ति. गोलियों की ताकत गोली वाले पदार्थों के प्राकृतिक (भौतिक-रासायनिक) और तकनीकी गुणों के साथ-साथ लागू दबाव पर भी निर्भर करती है।

गोलियों के निर्माण के लिए एक आवश्यक शर्त कणों का आपस में जुड़ना है। दबाने की प्रक्रिया की शुरुआत में, टेबलेट किए गए द्रव्यमान को संकुचित किया जाता है, कण एक साथ करीब आते हैं, और अंतर-आणविक और इलेक्ट्रोस्टैटिक इंटरैक्शन की ताकतों की अभिव्यक्ति के लिए स्थितियां बनाई जाती हैं। सामग्री को दबाने के पहले चरण में, सामग्री के कण एक-दूसरे के सापेक्ष कणों के विस्थापन के कारण पास आते हैं और संकुचित हो जाते हैं, जिससे खाली जगह भर जाती है।

दूसरे चरण में, दबाव के दबाव में वृद्धि के साथ, रिक्त स्थान भरने और विभिन्न प्रकार की विकृतियों के कारण सामग्री का गहन संघनन होता है, जो कणों की अधिक कॉम्पैक्ट पैकिंग में योगदान देता है। विरूपण कणों को एक-दूसरे से टकराने में मदद करता है, जिससे संपर्क सतह बढ़ जाती है। दबाने और थोक सामग्री के दूसरे चरण में, एक कॉम्पैक्ट छिद्रपूर्ण शरीर बनता है, जिसमें पर्याप्त यांत्रिक शक्ति होती है।

और, अंत में, दबाने के तीसरे चरण में, परिणामी कॉम्पैक्ट बॉडी का वॉल्यूमेट्रिक संपीड़न होता है।

अधिकांश तैयारियों को दबाते समय इसकी आवश्यकता होती है उच्च दबाव, लेकिन प्रत्येक टैबलेट द्रव्यमान के लिए, दबाव दबाव इष्टतम होना चाहिए, यानी, पर्याप्त यांत्रिक शक्ति के साथ, टैबलेट का अच्छा विघटन सुनिश्चित करना आवश्यक है।

इसके अलावा, उच्च दबाव टैबलेट की गुणवत्ता पर प्रतिकूल प्रभाव डाल सकता है और मशीन खराब होने में योगदान दे सकता है। पानी, जिसमें पर्याप्त द्विध्रुव आघूर्ण होता है, अक्सर कणों का सामंजस्य प्रदान कर सकता है। लेकिन पानी कम घुलनशील और अघुलनशील दवाओं के बंधन में भी बाधा डाल सकता है। इस मामले में, उच्च चिपकने वाली शक्ति (स्टार्च, जिलेटिन, आदि के समाधान) वाले पदार्थों को जोड़ने की आवश्यकता होती है।

इस घटना में कि औषधीय पदार्थ के प्राकृतिक गुण सीधे टैबलेटिंग के साथ गोलियों की आवश्यक शक्ति प्रदान नहीं कर सकते हैं, ताकत दानेदार बनाने से प्राप्त की जाती है। दानेदार बनाने के दौरान, बाइंडरों को टैबलेट द्रव्यमान में पेश किया जाता है, जिसकी मदद से औषधीय पदार्थ की प्लास्टिसिटी बढ़ जाती है। यह बहुत महत्वपूर्ण है कि बाइंडरों की मात्रा इष्टतम हो।

विघटनटैबलेट की बहुत अधिक ताकत इसके विघटन को प्रभावित करती है: विघटन का समय बढ़ जाता है, जो टैबलेट की गुणवत्ता पर नकारात्मक प्रभाव डालता है। पर्याप्त यांत्रिक शक्ति के साथ, टैबलेट का अच्छा विघटन सुनिश्चित करना आवश्यक है। क्षय कई कारकों पर निर्भर करता है:

1) बाइंडर्स की मात्रा पर। आवश्यक शक्ति प्राप्त करने के लिए गोलियों में उतनी ही मात्रा होनी चाहिए जितनी आवश्यक हो;

2) दबाने की डिग्री पर: अत्यधिक दबाव से टैबलेट का विघटन बिगड़ जाता है;

3) गोलियों के विघटन में योगदान देने वाले विघटनकर्ताओं की मात्रा पर;

4) टेबलेट में शामिल पदार्थों के गुणों पर, पानी में घुलने, गीला करने, फूलने की उनकी क्षमता पर।

जल-अघुलनशील औषधीय पदार्थों के लिए बंधनकारी और विघटित करने वाले एजेंटों का चयन महत्वपूर्ण है। शारीरिक संरचना के अनुसार गोलियाँ एक छिद्रपूर्ण शरीर होती हैं। जब उन्हें किसी तरल पदार्थ में डुबोया जाता है, तो बाद वाला टैबलेट की मोटाई में प्रवेश करने वाली सभी केशिकाओं में प्रवेश कर जाता है। यदि टैबलेट में अत्यधिक घुलनशील योजक हैं, तो वे इसके तेजी से विघटन में योगदान देंगे।

इस प्रकार, सटीक खुराक वाली, आसानी से विघटित होने वाली और पर्याप्त रूप से मजबूत गोलियों के निर्माण के लिए यह आवश्यक है कि:

टैबलेट द्रव्यमान में, मुख्य लोगों के साथ, सहायक पदार्थ शामिल थे;

फिसलने की क्षमता, एकरूपता और अनाज के पूर्ण आकार के संदर्भ में दानेदार बनाना अधिकतम खुराक सटीकता सुनिश्चित करता है;

दबाव ऐसा होगा कि गोलियों की पर्याप्त शक्ति के साथ विघटन की दर सामान्य रहेगी।

3. लंबे समय तक काम करने वाली गोलियाँ

लंबे समय तक खुराक के रूपों में विशेष रुचि गोलियाँ हैं।

लंबे समय तक चलने वाली गोलियाँ (समानार्थक शब्द - लंबे समय तक काम करने वाली गोलियाँ, लंबे समय तक रिलीज़ होने वाली गोलियाँ) ऐसी गोलियाँ होती हैं जिनका औषधीय पदार्थ धीरे-धीरे और समान रूप से या कई भागों में निकलता है। ये गोलियाँ आपको लंबे समय तक शरीर में दवाओं की चिकित्सीय रूप से प्रभावी एकाग्रता प्रदान करने की अनुमति देती हैं।

इन खुराक रूपों के मुख्य लाभ हैं:

स्वागत की आवृत्ति कम करने की संभावना;

पाठ्यक्रम की खुराक कम करने की संभावना;

जठरांत्र संबंधी मार्ग पर दवाओं के परेशान करने वाले प्रभाव को खत्म करने की संभावना;

प्रमुख दुष्प्रभावों की अभिव्यक्ति को कम करने की क्षमता।

लंबे समय तक खुराक के रूपों पर निम्नलिखित आवश्यकताएं लगाई जाती हैं:

दवा से निकलने पर औषधीय पदार्थों की सांद्रता महत्वपूर्ण उतार-चढ़ाव के अधीन नहीं होनी चाहिए और एक निश्चित अवधि के लिए शरीर में इष्टतम होनी चाहिए;

खुराक के रूप में पेश किए गए सहायक पदार्थों को शरीर से पूरी तरह से बाहर निकाला जाना चाहिए या निष्क्रिय किया जाना चाहिए;

लम्बाई बढ़ाने की विधियां निष्पादन में सरल और सुलभ होनी चाहिए और शरीर पर नकारात्मक प्रभाव नहीं डालना चाहिए।

औषधीय पदार्थों के अवशोषण को धीमा करके लम्बा करने की विधि शारीरिक रूप से सबसे उदासीन है। प्रशासन के मार्ग के आधार पर, लंबे समय तक चलने वाले रूपों को मंद खुराक रूपों और डिपो खुराक रूपों में विभाजित किया जाता है। प्रक्रिया की गतिकी को ध्यान में रखते हुए, खुराक रूपों को आंतरायिक रिलीज, निरंतर और विलंबित रिलीज के साथ प्रतिष्ठित किया जाता है। डिपो खुराक फॉर्म (फ्रांसीसी डिपो से - गोदाम, अलग रखा गया। समानार्थक शब्द - जमा किए गए खुराक फॉर्म) इंजेक्शन और प्रत्यारोपण के लिए लंबे समय तक खुराक के रूप हैं, जो शरीर में दवा की आपूर्ति के निर्माण और इसके बाद धीमी गति से जारी होने को सुनिश्चित करते हैं।

खुराक के स्वरूप डिपोबदलते परिवेश के विपरीत, हमेशा उसी वातावरण में समाप्त होते हैं जिसमें वे जमा होते हैं जठरांत्र पथ. फायदा यह है कि इन्हें लंबे अंतराल (कभी-कभी एक सप्ताह तक) पर प्रशासित किया जा सकता है।

इन खुराक रूपों में, अवशोषण में मंदी आमतौर पर औषधीय पदार्थों (लवण, एस्टर, जटिल यौगिकों) के खराब घुलनशील यौगिकों के उपयोग से प्राप्त होती है, रासायनिक संशोधन - उदाहरण के लिए, माइक्रोक्रिस्टलीकरण, औषधीय पदार्थों को एक चिपचिपे माध्यम (तेल, मोम) में रखना , जिलेटिन या सिंथेटिक माध्यम), वितरण प्रणालियों का उपयोग करते हुए - माइक्रोस्फेयर, माइक्रोकैप्सूल, लिपोसोम।

डिपो खुराक रूपों के आधुनिक नामकरण में शामिल हैं:

इंजेक्शन प्रपत्र - तेल समाधान, डिपो सस्पेंशन, तेल सस्पेंशन, माइक्रोक्रिस्टलाइन सस्पेंशन, माइक्रोनाइज्ड ऑयल सस्पेंशन, इंसुलिन सस्पेंशन, इंजेक्शन माइक्रोकैप्सूल।

प्रत्यारोपण प्रपत्र - डिपो टैबलेट, चमड़े के नीचे की गोलियाँ, चमड़े के नीचे के कैप्सूल (डिपो कैप्सूल), इंट्राओकुलर फिल्में, नेत्र और अंतर्गर्भाशयी चिकित्सीय प्रणालियाँ। पैरेंट्रल एप्लिकेशन और इनहेलेशन खुराक रूपों के लिए, "लंबे समय तक" या अधिक सामान्यतः "संशोधित रिलीज़" शब्द का उपयोग किया जाता है।

खुराक के स्वरूप काम करना(लैटिन रिटार्डो से - धीमा, टार्डस - शांत, धीमा; पर्यायवाची शब्द - मंदबुद्धि, मंद खुराक रूप) लंबे समय तक खुराक के रूप हैं जो शरीर को एक औषधीय पदार्थ की आपूर्ति और उसके बाद धीमी गति से रिलीज प्रदान करते हैं। इन खुराक रूपों का उपयोग मुख्य रूप से मौखिक रूप से किया जाता है, लेकिन कभी-कभी इसका उपयोग मलाशय प्रशासन के लिए भी किया जाता है।

मंदता के खुराक रूपों को प्राप्त करने के लिए, भौतिक और रासायनिक तरीकों का उपयोग किया जाता है।

भौतिक विधियों में क्रिस्टलीय कणों, कणिकाओं, गोलियों, कैप्सूलों के लिए कोटिंग विधियाँ शामिल हैं; औषधीय पदार्थों को ऐसे पदार्थों के साथ मिलाना जो अवशोषण, बायोट्रांसफॉर्मेशन और उत्सर्जन को धीमा कर देते हैं; अघुलनशील आधारों (मैट्रिसेस) आदि का उपयोग।

मुख्य रासायनिक विधियाँ आयन एक्सचेंजर्स पर सोखना और कॉम्प्लेक्स का निर्माण हैं। आयन एक्सचेंज राल से बंधे पदार्थ अघुलनशील हो जाते हैं और पाचन तंत्र में खुराक रूपों से उनकी रिहाई पूरी तरह से आयन एक्सचेंज पर आधारित होती है। औषधीय पदार्थ की रिहाई दर आयन एक्सचेंजर की पीसने की डिग्री और इसकी शाखा श्रृंखलाओं की संख्या के आधार पर भिन्न होती है।

उत्पादन तकनीक के आधार पर, मंद खुराक रूपों के दो मुख्य प्रकार हैं - जलाशय और मैट्रिक्स।

टैंक सांचे वे एक कोर हैं जिसमें एक दवा पदार्थ और एक बहुलक (झिल्ली) खोल होता है जो रिलीज दर निर्धारित करता है। भंडार एकल खुराक रूप (टैबलेट, कैप्सूल) या औषधीय माइक्रोफॉर्म हो सकता है, जिनमें से कई अंतिम रूप (गोले, माइक्रोकैप्सूल) बनाते हैं।

मैट्रिक्स प्रकार मंदबुद्धि सांचे इसमें एक पॉलिमर मैट्रिक्स होता है जिसमें औषधीय पदार्थ वितरित होता है और अक्सर एक साधारण टैबलेट के रूप में होता है। रिटार्ड के खुराक रूपों में एंटरिक ग्रैन्यूल, रिटार्ड ड्रेजेज, एंटरिक-कोटेड ड्रेजेज, रिटार्ड और रिटार्ड फोर्टे कैप्सूल, एंटरिक-कोटेड कैप्सूल, रिटार्ड सॉल्यूशन, रैपिड रिटार्ड सॉल्यूशन, रिटार्ड सस्पेंशन, डबल-लेयर टैबलेट, एंटरिक टैबलेट, फ्रेम टैबलेट, मल्टीलेयर टैबलेट शामिल हैं। , गोलियाँ मंदबुद्धि, तीव्र मंदबुद्धि, मंदबुद्धि फोर्टे, मंदबुद्धि माइट और अल्ट्रामंदबुद्धि, मल्टीफ़ेज़ लेपित गोलियाँ, फिल्म लेपित गोलियाँ, आदि।

प्रक्रिया की गतिकी को ध्यान में रखते हुए, खुराक रूपों को आवधिक रिलीज, निरंतर रिलीज और विलंबित रिलीज के साथ अलग किया जाता है।

आवधिक रिलीज के साथ खुराक के रूप (आंतरायिक-रिलीज़ फॉर्मूलेशन का पर्यायवाची) निरंतर-रिलीज़ फॉर्मूलेशन हैं, जो शरीर में प्रशासित होने पर, दवा को भागों में छोड़ देते हैं, अनिवार्य रूप से हर चार घंटे में पारंपरिक प्रशासन द्वारा उत्पन्न प्लाज्मा सांद्रता के समान होते हैं। वे दवा की बार-बार क्रिया प्रदान करते हैं।

इन खुराक रूपों में, एक खुराक को एक बाधा परत द्वारा दूसरे से अलग किया जाता है, जिसे फिल्माया जा सकता है, दबाया जा सकता है या लेपित किया जा सकता है। इसकी संरचना के आधार पर, औषधीय पदार्थ की खुराक या तो एक निश्चित समय के बाद जारी की जा सकती है, गैस्ट्रोइंटेस्टाइनल ट्रैक्ट में दवा के स्थानीयकरण की परवाह किए बिना, या पाचन तंत्र के आवश्यक अनुभाग में एक निश्चित समय पर।

इसलिए एसिड-प्रतिरोधी कोटिंग्स का उपयोग करते समय, दवा पदार्थ का एक हिस्सा पेट में और दूसरा आंत में छोड़ा जा सकता है। उसी समय, अवधि सामान्य क्रियादवा को उसमें मौजूद औषधीय पदार्थ की खुराक की संख्या, यानी टैबलेट की परतों की संख्या के आधार पर बढ़ाया जा सकता है। आवधिक रिलीज खुराक रूपों में बाइलेयर टैबलेट और मल्टीलेयर टैबलेट शामिल हैं।

निरंतर रिलीज के साथ खुराक के रूप - ये लंबे समय तक खुराक के रूप हैं, जब शरीर में पेश किया जाता है, तो दवा पदार्थ की प्रारंभिक खुराक जारी की जाती है, और शेष (रखरखाव) खुराक को उन्मूलन की दर के अनुरूप स्थिर दर पर जारी किया जाता है और वांछित चिकित्सीय की स्थिरता सुनिश्चित की जाती है। एकाग्रता। निरंतर, समान रूप से विस्तारित रिलीज के साथ खुराक के रूप दवा का रखरखाव प्रभाव प्रदान करते हैं। वे आंतरायिक रिलीज रूपों की तुलना में अधिक प्रभावी हैं, क्योंकि वे स्पष्ट चरम सीमा के बिना चिकित्सीय स्तर पर शरीर में दवा की निरंतर एकाग्रता प्रदान करते हैं, अत्यधिक उच्च सांद्रता के साथ शरीर पर दबाव नहीं डालते हैं।

निरंतर रिलीज़ खुराक रूपों में फ़्रेमयुक्त टैबलेट, माइक्रोफ़ॉर्मेड टैबलेट और कैप्सूल और अन्य शामिल हैं।

विलंबित रिलीज़ खुराक प्रपत्र - ये लंबे समय तक खुराक के रूप हैं, जिनके परिचय के साथ शरीर में दवा पदार्थ की रिहाई बाद में शुरू होती है और सामान्य खुराक के रूप से अधिक समय तक चलती है। वे दवा की कार्रवाई की शुरुआत में देरी प्रदान करते हैं। इंसुलिन के साथ अल्ट्रालॉन्ग, अल्ट्रालेंटे के निलंबन इन रूपों के उदाहरण के रूप में काम कर सकते हैं।

गोलियों का नामकरणविस्तारित-रिलीज़ में निम्नलिखित टैबलेट शामिल हैं:

प्रत्यारोपण योग्य या डिपो;

मंदबुद्धि गोलियाँ;

चौखटा;

बहुपरत (रिपेटैब्स);

बहुचरण;

आयन एक्सचेंजर्स वाली गोलियाँ;

"ड्रिल" गोलियाँ;

हाइड्रोडायनामिक संतुलन के सिद्धांत पर बनी गोलियाँ,

लेपित गोलियां;

गोलियाँ, दाने और ड्रेजेज, जिनकी क्रिया मैट्रिक्स या फिलर द्वारा निर्धारित होती है; किसी औषधीय पदार्थ के नियंत्रित विमोचन के साथ प्रत्यारोपित की जाने वाली गोलियाँ, आदि।

गोलियाँ प्रत्यारोपित की जा सकती हैं (समानार्थी - इम्प्लांटेबल्स, डिपो टैबलेट, इम्प्लांटेशन के लिए टैबलेट) त्वचा के नीचे इंजेक्शन के लिए अत्यधिक शुद्ध औषधीय पदार्थों की लंबे समय तक रिलीज के साथ बाँझ विचूर्णन टैबलेट हैं। इसका आकार बहुत छोटी डिस्क या सिलेंडर जैसा होता है। ये गोलियाँ बिना फिलर के बनाई जाती हैं। स्टेरॉयड हार्मोन के प्रशासन के लिए यह खुराक रूप बहुत आम है। "छर्रों" शब्द का प्रयोग विदेशी साहित्य में भी किया जाता है। उदाहरण डिसुलफिरम, डोल्टार्ड, एस्पेरल हैं।

मंदबुद्धि गोलियाँ - ये औषधीय पदार्थों के लंबे समय तक (मुख्य रूप से रुक-रुक कर) रिलीज के साथ मौखिक गोलियां हैं। आमतौर पर वे बायोपॉलिमर मैट्रिक्स (आधार) से घिरे एक औषधीय पदार्थ के माइक्रोग्रैन्यूल होते हैं। वे परतों में घुल जाते हैं, औषधीय पदार्थ का अगला भाग छोड़ते हैं। उन्हें टैबलेट मशीनों पर एक ठोस कोर के साथ माइक्रोकैप्सूल दबाकर प्राप्त किया जाता है। सहायक पदार्थों के रूप में, नरम वसा का उपयोग किया जाता है, जो दबाने की प्रक्रिया के दौरान माइक्रोकैप्सूल खोल के विनाश को रोकने में सक्षम होते हैं।

अन्य रिलीज़ तंत्रों के साथ मंदबुद्धि गोलियाँ भी हैं - विलंबित, निरंतर और समान रूप से विस्तारित रिलीज़। मंदबुद्धि गोलियों की किस्में डुप्लेक्स टैबलेट, संरचनात्मक टैबलेट हैं। इनमें पोटेशियम-नॉर्मिन, केटोनल, कोर्डाफ्लेक्स, ट्रामल प्रीटार्ड शामिल हैं।

रिपेटैब्स के साथ गोलियाँ हैं बहुपरत कोटिंग , औषधीय पदार्थ की बार-बार क्रिया प्रदान करना। उनमें दवा के साथ एक बाहरी परत होती है जिसे जल्दी से जारी करने के लिए डिज़ाइन किया गया है, सीमित पारगम्यता के साथ एक आंतरिक परत होती है, और एक कोर जिसमें दवा की एक और खुराक होती है।

बहुपरत (स्तरित) गोलियाँ उन औषधीय पदार्थों को संयोजित करना संभव बनाती हैं जो भौतिक रासायनिक गुणों के संदर्भ में असंगत हैं, औषधीय पदार्थों की क्रिया को लम्बा खींचते हैं, कुछ अंतराल पर औषधीय पदार्थों के अवशोषण के क्रम को नियंत्रित करते हैं। जैसे-जैसे उपकरणों में सुधार हो रहा है और उनकी तैयारी और उपयोग में अनुभव प्राप्त हो रहा है, मल्टीलेयर टैबलेट की लोकप्रियता बढ़ रही है।

फ्रेम गोलियाँ (सिन। ड्यूरुलस, ड्यूरुल्स टैबलेट, मैट्रिक्स टैबलेट, झरझरा टैबलेट, स्केलेटल टैबलेट, अघुलनशील फ्रेम वाली टैबलेट) औषधीय पदार्थों की निरंतर, समान रूप से विस्तारित रिलीज और सहायक क्रिया वाली गोलियां हैं।

उन्हें प्राप्त करने के लिए, सहायक पदार्थों का उपयोग किया जाता है जो एक नेटवर्क संरचना (मैट्रिक्स) बनाते हैं जिसमें औषधीय पदार्थ शामिल होता है। ऐसी गोली एक स्पंज जैसी होती है, जिसके छिद्र घुलनशील पदार्थ (घुलनशील भराव के साथ औषधीय पदार्थ का मिश्रण - चीनी, लैक्टोज, पॉलीइथाइलीन ऑक्साइड, आदि) से भरे होते हैं।

ये गोलियाँ जठरांत्र संबंधी मार्ग में विघटित नहीं होती हैं। मैट्रिक्स की प्रकृति के आधार पर, वे धीरे-धीरे फूल सकते हैं और घुल सकते हैं या शरीर में रहने की पूरी अवधि के दौरान अपने ज्यामितीय आकार को बनाए रख सकते हैं और एक छिद्रपूर्ण द्रव्यमान के रूप में उत्सर्जित हो सकते हैं, जिसके छिद्र तरल से भरे होते हैं। इस प्रकार, नशीला पदार्थ धुलकर बाहर निकल जाता है।

खुराक के स्वरूप बहुस्तरीय हो सकते हैं। यह महत्वपूर्ण है कि औषधीय पदार्थ मुख्य रूप से मध्य परत में स्थित हो। इसका विघटन गोली की पार्श्व सतह से शुरू होता है, जबकि ऊपरी और निचली सतहों से केवल सहायक पदार्थ बाहरी परतों में बनी केशिकाओं के माध्यम से मध्य परत से फैलते हैं। वर्तमान में, सॉलिड डिस्पर्ड सिस्टम (किनिडिन ड्यूरुल्स) का उपयोग करके फ्रेम टैबलेट प्राप्त करने की तकनीक आशाजनक है।

दवा पदार्थ की रिहाई दर ऐसे कारकों द्वारा निर्धारित की जाती है जैसे सहायक पदार्थों की प्रकृति और दवा पदार्थों की घुलनशीलता, दवाओं और मैट्रिक्स बनाने वाले पदार्थों का अनुपात, टैबलेट की सरंध्रता और इसकी तैयारी की विधि। मैट्रिक्स के निर्माण के लिए सहायक पदार्थों को हाइड्रोफिलिक, हाइड्रोफोबिक, निष्क्रिय और अकार्बनिक में विभाजित किया गया है।

हाइड्रोफिलिक मैट्रिसेस - सूजन वाले पॉलिमर (हाइड्रोकोलॉइड्स) से: हाइड्रॉक्सीप्रोपाइलसी, हाइड्रॉक्सीप्रोपाइलमिथाइलसी, हाइड्रॉक्सीएथाइलमिथाइलसी, मिथाइल मेथैक्रिलेट, आदि।

हाइड्रोफोबिक मैट्रिस - (लिपिड) - प्राकृतिक मोम से या सिंथेटिक मोनो, डी - और ट्राइग्लिसराइड्स, हाइड्रोजनीकृत वनस्पति तेल, उच्च वसायुक्त अल्कोहल आदि से।

अक्रिय मैट्रिक्स - अघुलनशील पॉलिमर से: एथिलसी, पॉलीइथाइलीन, पॉलीमिथाइल मेथैक्रिलेट, आदि। पानी में अघुलनशील पॉलिमर परत में चैनल बनाने के लिए, पानी में घुलनशील पदार्थ (पीईजी, पीवीपी, लैक्टोज, पेक्टिन, आदि) जोड़े जाते हैं। टैबलेट फ्रेम से बाहर निकलकर, वे दवा अणुओं के क्रमिक रिलीज के लिए स्थितियां बनाते हैं।

अकार्बनिक मैट्रिक्स प्राप्त करने के लिए, गैर विषैले अघुलनशील पदार्थों का उपयोग किया जाता है: Ca2HPO4, CaSO4, BaSO4, एरोसिल, आदि।

स्पाईस्टैब्स- ये एक ठोस फैटी मैट्रिक्स में शामिल औषधीय पदार्थ वाली गोलियां हैं जो विघटित नहीं होती हैं, लेकिन धीरे-धीरे सतह से फैल जाती हैं।

लोंटैब्सये विस्तारित रिलीज़ टैबलेट हैं। इन गोलियों का मूल भाग उच्च आणविक भार मोम के साथ औषधीय पदार्थ का मिश्रण है। जठरांत्र संबंधी मार्ग में, वे विघटित नहीं होते हैं, लेकिन सतह से धीरे-धीरे घुल जाते हैं।

में से एक आधुनिक तरीकेगोलियों की क्रिया को लम्बा खींचना है उन्हें सीपियों से ढकना, विशेष रूप से एक्वा पोलिश कोटिंग्स के साथ। ये लेप पदार्थ को लंबे समय तक जारी रखने की सुविधा प्रदान करते हैं। इनमें क्षारीय गुण होते हैं, जिसके कारण टेबलेट पेट के अम्लीय वातावरण से अपरिवर्तित अवस्था में गुजरने में सक्षम होती है। कोटिंग का घुलनशीलीकरण और सक्रिय पदार्थों का विमोचन आंत में होता है। कोटिंग की चिपचिपाहट को समायोजित करके पदार्थ के रिलीज समय को नियंत्रित किया जा सकता है। संयुक्त तैयारियों में विभिन्न पदार्थों के रिलीज़ होने का समय निर्धारित करना भी संभव है।

इन कोटिंग्स की संरचना के उदाहरण:

मेथैक्रेलिक एसिड / एथिल एसीटेट

सोडियम कार्बोक्सिमिथाइल सेल्युलोज़

रंजातु डाइऑक्साइड।

एक अन्य अवतार में, कोटिंग सोडियम कार्बोक्सिमिथाइल सेलुलोज को पॉलीइथाइलीन ग्लाइकोल से बदल देती है।

बहुत रुचि के हैं गोलियाँ जिनकी लंबे समय तक क्रिया मैट्रिक्स या एक्सीसिएंट के कारण होती है. ऐसी गोलियों से दवा की लंबे समय तक रिहाई एक इंजेक्शन मोल्डिंग तकनीक का उपयोग करके प्राप्त की जाती है जिसमें दवा एक मैट्रिक्स में एम्बेडेड होती है, उदाहरण के लिए मैट्रिक्स के रूप में कटियन या आयनों पर निर्भर प्लास्टिक का उपयोग करके।

प्रारंभिक खुराक गैस्ट्रिक जूस-घुलनशील एपॉक्सी राल थर्मोप्लास्टिक में है, और विलंबित खुराक गैस्ट्रिक जूस-अघुलनशील कॉपोलीमर में है। एक अक्रिय, अघुलनशील मैट्रिक्स (उदाहरण के लिए, पॉलीथीन) का उपयोग करने के मामले में, दवा को प्रसार द्वारा इससे मुक्त किया जाता है। बायोडिग्रेडेबल कॉपोलिमर का उपयोग किया जाता है: मोम, आयन-एक्सचेंज रेजिन; मूल मैट्रिक्स तैयारी एक प्रणाली है जिसमें एक कॉम्पैक्ट सामग्री होती है जो शरीर द्वारा अवशोषित नहीं होती है, जिसमें चैनलों द्वारा सतह से जुड़ी गुहाएं होती हैं। चैनलों का व्यास उस बहुलक अणु के व्यास से कम से कम दो गुना छोटा है जिसमें सक्रिय पदार्थ स्थित है।

आयन एक्सचेंजर्स के साथ गोलियाँ- आयन-विनिमय राल पर अवक्षेपण के कारण इसके अणु में वृद्धि से किसी औषधीय पदार्थ की क्रिया को लम्बा खींचना संभव है। आयन एक्सचेंज राल से बंधे पदार्थ अघुलनशील हो जाते हैं, और पाचन तंत्र में दवा की रिहाई केवल आयन एक्सचेंज पर आधारित होती है।

औषधीय पदार्थ की रिहाई दर आयन एक्सचेंजर की पीसने की डिग्री (आकार में 300-400 माइक्रोन के अनाज अधिक बार उपयोग की जाती है) के साथ-साथ इसकी शाखा श्रृंखलाओं की संख्या के आधार पर भिन्न होती है। पदार्थ जो एक एसिड प्रतिक्रिया (आयनिक) देते हैं, उदाहरण के लिए, बार्बिट्यूरिक एसिड के डेरिवेटिव, आयन एक्सचेंजर्स से जुड़ते हैं, और एल्कलॉइड्स (इफेड्रिन हाइड्रोक्लोराइड, एट्रोपिन सल्फेट, रिसर्पाइन, आदि) के साथ गोलियों में, कटियन एक्सचेंजर्स (एक क्षारीय प्रतिक्रिया वाले पदार्थ) उपयोग किया जाता है। आयन एक्सचेंजर्स वाली गोलियाँ औषधीय पदार्थ की क्रिया के स्तर को 12 घंटे तक बनाए रखती हैं।

कुछ विदेशी कंपनियाँ वर्तमान में तथाकथित "विकसित कर रही हैं" ड्रिल की हुई गोलियाँलंबी कार्रवाई. ऐसी गोलियाँ सतह पर एक या दो तलों के साथ बनती हैं और इनमें पानी में घुलनशील घटक होता है। टैबलेट में विमानों की "ड्रिलिंग" टैबलेट और माध्यम के बीच एक अतिरिक्त इंटरफ़ेस बनाती है। इसके परिणामस्वरूप दवा की निरंतर रिलीज दर होती है, क्योंकि जैसे ही सक्रिय पदार्थ घुल जाता है, टैबलेट के सतह क्षेत्र में कमी के अनुपात में रिलीज दर कम हो जाती है। ऐसे छेद बनाना और टैबलेट के घुलने पर उन्हें बढ़ाना टैबलेट के घुलने पर उसके क्षेत्रफल में आई कमी की भरपाई करता है और विघटन दर को स्थिर रखता है। ऐसी गोली एक ऐसे पदार्थ से लेपित होती है जो पानी में नहीं घुलता, बल्कि उसमें घुल जाता है।

जैसे-जैसे गोलियाँ जठरांत्र पथ के साथ चलती हैं, दवा पदार्थ का अवशोषण कम हो जाता है, इसलिए, पूरे जठरांत्र पथ में पुनर्वसन से गुजरने वाली दवाओं के लिए शरीर में पदार्थ के प्रवेश की एक स्थिर दर प्राप्त करने के लिए, दवा की रिहाई दर नशीली दवाओं की मात्रा बढ़ानी होगी. इसे "ड्रिल" गोलियों की गहराई और व्यास को बदलकर, साथ ही उनके आकार को बदलकर प्राप्त किया जा सकता है।

बनाया था गोलियाँलंबे समय तक कार्रवाई आधारित हाइड्रोडायनामिक संतुलन के सिद्धांत पर,जो पेट में काम करते हैं. ये गोलियाँ हाइड्रोडायनामिक रूप से संतुलित होती हैं ताकि वे गैस्ट्रिक जूस में सक्रिय रहें और इस गुण को तब तक बरकरार रखें जब तक कि दवा पूरी तरह से उनसे बाहर न निकल जाए। उदाहरण के लिए, विदेशों में वे ऐसी गोलियाँ बनाते हैं जो गैस्ट्रिक जूस की अम्लता को कम करती हैं। ये गोलियाँ दो-परत वाली होती हैं, और हाइड्रोडायनामिक रूप से इस तरह से संतुलित होती हैं कि गैस्ट्रिक जूस के संपर्क में आने पर, दूसरी परत इतना घनत्व प्राप्त कर लेती है और बनाए रखती है कि यह गैस्ट्रिक जूस में तैरती रहती है और तब तक इसमें बनी रहती है जब तक कि सभी एंटी-एसिड यौगिक पूरी तरह से मुक्त नहीं हो जाते। टेबलेट से.

टेबलेट के लिए मैट्रिक्स कैरियर प्राप्त करने की मुख्य विधियों में से एक संपीड़न है। इसी समय, मैट्रिक्स सामग्रियों के रूप में विभिन्न प्रकार की पॉलिमरिक सामग्रियों का उपयोग किया जाता है, जो अंततः शरीर में मोनोमर्स में विघटित हो जाते हैं, अर्थात वे लगभग पूरी तरह से विघटित हो जाते हैं।

इस प्रकार, वर्तमान में, हम अपने देश और विदेश में विकास और उत्पादन कर रहे हैं विभिन्न प्रकारसरल गोलियाँ, ग्रैन्यूल, ड्रेजेज, स्पैन्सुल्स से लेकर अधिक जटिल प्रत्यारोपण योग्य गोलियाँ, "ओरोस" प्रणाली की गोलियाँ, स्व-विनियमन चिकित्सीय प्रणालियों तक लंबे समय तक कार्रवाई के ठोस खुराक रूप। साथ ही, यह ध्यान दिया जाना चाहिए कि निरंतर-रिलीज़ खुराक रूपों का विकास पॉलिमरिक यौगिकों सहित नए एक्सीसिएंट्स के व्यापक उपयोग से जुड़ा हुआ है।

4. लंबे समय तक कार्य करने वाली गोलियों के निर्माण की प्रौद्योगिकी

4.1 टैबलेट के निर्माण की मूल योजना

गोलियाँ प्राप्त करने की तीन तकनीकी योजनाएँ सबसे आम हैं: गीले या सूखे दानेदार बनाना और प्रत्यक्ष संपीड़न का उपयोग करना।

टैबलेट निर्माण प्रक्रिया के मुख्य चरण इस प्रकार हैं:

तौलना, जिसके बाद कच्चे माल को ऑपरेशन के कंपन सिद्धांत की छलनी की मदद से छानने के लिए भेजा जाता है;

दानेदार बनाना;

अंशांकन;

गोलियाँ प्राप्त करने के लिए दबाव डालना;

फफोले में पैकेजिंग.

पैकेट।

टेबलेटिंग के लिए कच्चे माल की तैयारी उनके विघटन और लटकने तक कम हो जाती है।

वजनकच्चे माल को आकांक्षा के साथ धूआं हुडों में ले जाया जाता है। वजन करने के बाद कच्चे माल को कंपन वाली छलनी की सहायता से छानने के लिए भेजा जाता है।

मिश्रण.टैबलेट मिश्रण बनाने वाले औषधीय और सहायक पदार्थों को कुल द्रव्यमान में समान रूप से वितरित करने के लिए अच्छी तरह मिश्रित किया जाना चाहिए। संरचना में सजातीय टैबलेट मिश्रण प्राप्त करना एक बहुत ही महत्वपूर्ण और जटिल तकनीकी ऑपरेशन है। इस तथ्य के कारण कि पाउडर में अलग-अलग भौतिक और रासायनिक गुण होते हैं: फैलाव, थोक घनत्व, नमी की मात्रा, तरलता, आदि। इस स्तर पर, पैडल-प्रकार के बैच मिक्सर का उपयोग किया जाता है, ब्लेड का आकार भिन्न हो सकता है, लेकिन अक्सर कृमि या z-आकार का। अक्सर मिश्रण को ग्रेनुलेटर में भी किया जाता है।

दानेदार बनाना।यह एक पाउडर सामग्री को एक निश्चित आकार के अनाज में परिवर्तित करने की प्रक्रिया है, जो टैबलेट मिश्रण की प्रवाह क्षमता में सुधार करने और इसके प्रदूषण को रोकने के लिए आवश्यक है। दानेदार बनाना "गीला" और "सूखा" हो सकता है। पहले प्रकार का दानेदार बनाना तरल पदार्थों के उपयोग से जुड़ा है - सहायक पदार्थों के समाधान; सूखे दाने में, गीले तरल पदार्थ का उपयोग या तो नहीं किया जाता है, या टैबलेटिंग के लिए सामग्री तैयार करने में उनका उपयोग केवल एक विशिष्ट चरण में किया जाता है।

गीले दानेदार बनाने में निम्नलिखित ऑपरेशन शामिल हैं:

पदार्थों को बारीक पीसकर चूर्ण बनाना;

बाइंडरों के घोल से पाउडर को गीला करना;

एक छलनी के माध्यम से परिणामी द्रव्यमान को रगड़ें;

दाने का सूखना और प्रसंस्करण।

पिसाई . आम तौर पर, विभिन्न दानेदार समाधानों के साथ पाउडर मिश्रण के मिश्रण और समान नमी के संचालन को एक मिक्सर में संयोजित और निष्पादित किया जाता है। कभी-कभी मिश्रण और दानेदार बनाने के संचालन को एक उपकरण (हाई-स्पीड मिक्सर - ग्रैनुलेटर) में संयोजित किया जाता है। मिश्रण को कणों के सख्ती से मजबूर परिपत्र मिश्रण और उन्हें एक दूसरे के खिलाफ धक्का देकर प्रदान किया जाता है। एक सजातीय मिश्रण प्राप्त करने के लिए मिश्रण प्रक्रिया 3 - 5 मिनट तक चलती है। फिर दानेदार तरल को मिक्सर में पहले से मिश्रित पाउडर में डाला जाता है, और मिश्रण को 3-10 मिनट के लिए हिलाया जाता है। दानेदार बनाने की प्रक्रिया पूरी होने के बाद, अनलोडिंग वाल्व खोला जाता है, और स्क्रैपर को धीरे-धीरे घुमाते हुए, तैयार उत्पाद को बाहर निकाल दिया जाता है। मिश्रण और दानेदार बनाने के संचालन के संयोजन के लिए उपकरण का एक और डिज़ाइन उपयोग किया जाता है - एक केन्द्रापसारक मिक्सर - दानेदार।

हाइड्रेशन . बाइंडर्स के रूप में, पानी, शराब, चीनी सिरप, जिलेटिन समाधान और 5% स्टार्च पेस्ट का उपयोग करने की सिफारिश की जाती है। प्रत्येक टैबलेट द्रव्यमान के लिए बाइंडर्स की आवश्यक मात्रा अनुभवजन्य रूप से निर्धारित की जाती है। पाउडर को बिल्कुल भी दानेदार बनाने के लिए, इसे एक निश्चित सीमा तक गीला किया जाना चाहिए। नमी की पर्याप्तता को निम्नानुसार आंका जाता है: अंगूठे और तर्जनी के बीच थोड़ी मात्रा में द्रव्यमान (0.5 - 1 ग्राम) निचोड़ा जाता है: परिणामस्वरूप "केक" उंगलियों (अत्यधिक नमी) से चिपकना नहीं चाहिए और ऊंचाई से गिरने पर उखड़ जाना चाहिए 15 - 20 सेमी (अपर्याप्त नमी) का। आर्द्रीकरण एक मिक्सर में एस (सिग्मा) आकार के ब्लेड के साथ किया जाता है जो अलग-अलग गति से घूमते हैं: सामने वाला - 17 - 24 आरपीएम की गति से, और पीछे वाला - 8 - 11 आरपीएम की गति से, ब्लेड अंदर घूम सकते हैं उल्टी दिशा। मिक्सर को खाली करने के लिए, बॉडी को पलट दिया जाता है और ब्लेड की मदद से द्रव्यमान को बाहर धकेल दिया जाता है।

मलाई (वास्तविक दानेदार बनाना)। परिणामी द्रव्यमान को 3 - 5 मिमी (नंबर 20, 40 और 50) की छलनी के माध्यम से रगड़कर दानेदार बनाया जाता है। स्टेनलेस स्टील, पीतल या कांस्य से बनी छिद्रण छलनी का उपयोग किया जाता है। तार के टुकड़ों को टैबलेट द्रव्यमान में गिरने से बचाने के लिए बुने हुए तार वाली छलनी के उपयोग की अनुमति नहीं है। रगड़ने का काम विशेष रगड़ने वाली मशीनों - ग्रैनुलेटर्स की मदद से किया जाता है। दानेदार द्रव्यमान को एक ऊर्ध्वाधर छिद्रित सिलेंडर में डाला जाता है और स्प्रिंगदार ब्लेड की मदद से छिद्रों के माध्यम से पोंछ दिया जाता है।

दानों को सुखाना और उनका प्रसंस्करण करना . परिणामी रेनुला को पट्टियों पर एक पतली परत में बिखेर दिया जाता है और कभी-कभी कमरे के तापमान पर हवा में सुखाया जाता है, लेकिन अधिक बार 30 - 40 के तापमान पर? सी. सुखाने वाली अलमारियाँ या सुखाने वाले कमरे में। दानों में अवशिष्ट नमी 2% से अधिक नहीं होनी चाहिए।

सुखाने वाली अलमारियों में सुखाने की तुलना में, जो अप्रभावी हैं और जिनमें सुखाने की अवधि 20 - 24 घंटे तक पहुंच जाती है, तरलीकृत (द्रवयुक्त) बिस्तर में दानों को सुखाना अधिक आशाजनक माना जाता है। इसके मुख्य लाभ हैं: प्रक्रिया की उच्च तीव्रता; विशिष्ट ऊर्जा लागत में कमी; प्रक्रिया का पूर्ण स्वचालन।

लेकिन तकनीकी उत्कृष्टता का शिखर और सबसे आशाजनक वह उपकरण है जिसमें मिश्रण, दानेदार बनाने, सुखाने और धूलने की क्रियाएं संयुक्त होती हैं। ये प्रसिद्ध उपकरण SG-30 और SG-60 हैं, जिन्हें लेनिनग्राद NPO प्रोग्रेस द्वारा विकसित किया गया है।

यदि गीले दाने का संचालन अलग-अलग उपकरणों में किया जाता है, तो दानों को सुखाने के बाद सूखा दाना बनाने का काम किया जाता है। सूखने के बाद, दाना एक समान द्रव्यमान नहीं होता है और इसमें अक्सर चिपचिपे दानों की गांठें होती हैं। इसलिए, दाने को मैशर में फिर से डाला जाता है। उसके बाद, परिणामी धूल को दाने से छान लिया जाता है।

चूँकि सूखे दाने के बाद प्राप्त दानों की सतह खुरदरी होती है, जिससे उन्हें टैबलेटिंग के दौरान हॉपर से बाहर निकालना मुश्किल हो जाता है, और इसके अलावा, दाने टैबलेट प्रेस के मैट्रिक्स और छिद्रों से चिपक सकते हैं, जिसके कारण, वजन में कमी, गोलियों में खामियां, दाने को "डस्टिंग" करने के ऑपरेशन का सहारा लिया गया। यह ऑपरेशन कणिकाओं की सतह पर बारीक विभाजित पदार्थों के निःशुल्क अनुप्रयोग द्वारा किया जाता है। फिसलने वाले और विघटित करने वाले एजेंटों को डस्टिंग द्वारा टैबलेट द्रव्यमान में पेश किया जाता है।

सूखा दाना. कुछ मामलों में, यदि दवा पदार्थ पानी की उपस्थिति में विघटित हो जाता है, तो सूखे दाने का सहारा लिया जाता है। ऐसा करने के लिए, ब्रिकेट्स को पाउडर से दबाया जाता है, जिन्हें फिर पीसने के लिए पीस लिया जाता है। धूल छानने के बाद अनाज को गोली बना दिया जाता है। वर्तमान में, सूखे दाने को एक ऐसी विधि के रूप में समझा जाता है जिसमें एक पाउडर सामग्री को प्रारंभिक संघनन (संपीड़न) के अधीन किया जाता है और एक दाना प्राप्त किया जाता है, जिसे बाद में टैबलेट किया जाता है - एक माध्यमिक संघनन। प्रारंभिक संघनन के दौरान, शुष्क चिपकने वाले (एमसी, सीएमसी, पीईओ) को द्रव्यमान में पेश किया जाता है, जो दबाव में हाइड्रोफिलिक और हाइड्रोफोबिक दोनों पदार्थों के कणों का आसंजन प्रदान करता है। स्टार्च और तालक के साथ संयोजन में पीईओ के सूखे दाने के लिए उपयुक्तता साबित हुई। एक पीईओ का उपयोग करते समय, द्रव्यमान छिद्रों से चिपक जाता है।

दबाने (वास्तविक टेबलेटिंग) ). यह दबाव में दानेदार या पाउडर सामग्री से गोलियां बनाने की प्रक्रिया है। आधुनिक फार्मास्युटिकल उत्पादन में, टैबलेटिंग विशेष प्रेस - रोटरी टैबलेट मशीनों (आरटीएम) पर की जाती है। टैबलेट मशीनों पर दबाव एक प्रेस उपकरण द्वारा किया जाता है जिसमें एक मैट्रिक्स और दो पंच होते हैं।

आरटीएम पर टैबलेटिंग के तकनीकी चक्र में कई क्रमिक ऑपरेशन शामिल हैं: सामग्री की खुराक, दबाना (टैबलेट का निर्माण), इसकी अस्वीकृति और गिराना। उपरोक्त सभी ऑपरेशन उपयुक्त एक्चुएटर्स की मदद से एक के बाद एक स्वचालित रूप से किए जाते हैं।

प्रत्यक्ष दबाव . यह गैर-दानेदार पाउडर को दबाने की एक प्रक्रिया है। सीधे दबाने से 3-4 तकनीकी चरण समाप्त हो जाते हैं और इस प्रकार पाउडर के पूर्व-दानेदारीकरण के साथ टैबलेटिंग की तुलना में इसका लाभ होता है। हालाँकि, स्पष्ट लाभों के बावजूद, प्रत्यक्ष संपीड़न को धीरे-धीरे उत्पादन में पेश किया जा रहा है।

यह इस तथ्य के कारण है कि टैबलेट मशीनों के उत्पादक संचालन के लिए, दबाए गए सामग्री में इष्टतम तकनीकी विशेषताएं (प्रवाहशीलता, संपीड़ितता, नमी सामग्री, आदि) होनी चाहिए। केवल कुछ ही गैर-दानेदार पाउडर में ऐसी विशेषताएं होती हैं - सोडियम क्लोराइड , पोटेशियम आयोडाइड, सोडियम और अमोनियम ब्रोमाइड, हेक्सोमेथिलनेटेट्रामाइन, ब्रोमैम्फर और अन्य पदार्थ जिनमें लगभग समान कण आकार वितरण के कणों के आइसोमेट्रिक आकार होते हैं, जिनमें बड़ी मात्रा में बारीक अंश नहीं होते हैं। वे अच्छी तरह से दबाए गए हैं.

प्रत्यक्ष संपीड़न के लिए औषधीय पदार्थों को तैयार करने के तरीकों में से एक दिशात्मक क्रिस्टलीकरण है - वे विशेष क्रिस्टलीकरण स्थितियों के माध्यम से किसी दिए गए प्रवाह क्षमता, संपीड़न और नमी सामग्री के क्रिस्टल में एक टैबलेटिंग पदार्थ का उत्पादन प्राप्त करते हैं। इस विधि से एसिटाइलसैलिसिलिक एसिड और एस्कॉर्बिक एसिड प्राप्त होता है।

गैर-दानेदार पाउडर की प्रवाह क्षमता को बढ़ाकर, शुष्क औषधीय और सहायक पदार्थों के उच्च गुणवत्ता वाले मिश्रण और पदार्थों के अलग होने की प्रवृत्ति को कम करके प्रत्यक्ष दबाव का व्यापक उपयोग सुनिश्चित किया जा सकता है।

धूल हटाना . प्रेस से निकलने वाली गोलियों की सतह से धूल के अंश हटाने के लिए डस्ट रिमूवर का उपयोग किया जाता है। गोलियाँ एक घूमने वाले छिद्रित ड्रम से गुजरती हैं और धूल से साफ की जाती हैं, जिसे वैक्यूम क्लीनर द्वारा खींच लिया जाता है।

गोलियों के उत्पादन के बाद, उनका चरण ब्लिस्टर पैक ब्लिस्टर मशीनों और पैकेजिंग पर। बड़े उद्योगों में, ब्लिस्टर और कार्टन मशीनें (बाद में एक झूठी मशीन और एक मार्कर भी शामिल होती हैं) को एक ही तकनीकी चक्र में जोड़ दिया जाता है। ब्लिस्टर मशीनों के निर्माता अपनी मशीनों को अतिरिक्त उपकरणों के साथ पूरा करते हैं और तैयार लाइन ग्राहक तक पहुंचाते हैं। कम उत्पादकता और पायलट उत्पादन में, कई कार्यों को मैन्युअल रूप से करना संभव है, इसके संबंध में, यह पेपर उपकरण की व्यक्तिगत वस्तुओं को खरीदने की संभावना के उदाहरण प्रदान करता है।

4.2 लंबे समय तक रिलीज़ होने वाली टैबलेट के निर्माण के लिए प्रौद्योगिकी की विशेषताएं

बहुपरत गोलियों की मदद से दवा की क्रिया को लम्बा खींचना संभव है। यदि गोली की परतों में अलग-अलग औषधीय पदार्थ हैं, तो परतों के विघटन के क्रम में उनकी क्रिया अलग-अलग, क्रमिक रूप से प्रकट होगी।

उत्पादन के लिए बहुपरत गोलियाँमल्टीपल फिलिंग वाली चक्रीय टैबलेट मशीनों का उपयोग किया जाता है। मशीनें अलग-अलग कणिकाओं के साथ ट्रिपल स्प्रेडिंग कर सकती हैं। विभिन्न परतों के लिए इच्छित औषधीय पदार्थों को एक अलग हॉपर से मशीन के फीडर में डाला जाता है। मैट्रिक्स में बारी-बारी से एक नया औषधीय पदार्थ डाला जाता है, और निचला पंच नीचे और नीचे गिरता है। प्रत्येक औषधीय पदार्थ का अपना रंग होता है, और उनकी क्रिया परतों के विघटन के क्रम में क्रमिक रूप से प्रकट होती है। स्तरित टैबलेट प्राप्त करने के लिए, विभिन्न विदेशी कंपनियां विशेष आरटीएम मॉडल का उत्पादन करती हैं, विशेष रूप से, कंपनी "डब्ल्यू. फेटे" (जर्मनी)।

शुष्क दबाव से एक औषधीय पदार्थ को मूल में और दूसरे को खोल में रखकर असंगत पदार्थों को अलग करना संभव हो गया। गैस्ट्रिक जूस की क्रिया का प्रतिरोध शेल बनाने वाले दाने में सेल्युलोज एसीटेट का 20% घोल मिलाकर दिया जा सकता है।

इन गोलियों में, औषधीय पदार्थ की परतें सहायक पदार्थ की परतों के साथ वैकल्पिक होती हैं, जो जठरांत्र संबंधी मार्ग (पीएच, एंजाइम, तापमान, आदि) के विभिन्न कारकों के प्रभाव में नष्ट होने तक सक्रिय पदार्थ की रिहाई को रोकती हैं।

लंबे समय तक क्रिया करने वाली विभिन्न प्रकार की बहुपरत गोलियाँ ऐसी गोलियाँ होती हैं जिन्हें विभिन्न मोटाई की कोटिंग वाले दानों से दबाया जाता है, जो उनके लंबे समय तक चलने वाले प्रभाव को निर्धारित करता है। ऐसी गोलियों को पॉलिमर सामग्री के साथ लेपित औषधीय पदार्थ के कणों से या कणिकाओं से संपीड़ित किया जा सकता है, जिनकी कोटिंग इसकी मोटाई में नहीं, बल्कि जठरांत्र संबंधी मार्ग के विभिन्न कारकों के प्रभाव में विनाश के समय और डिग्री में भिन्न होती है। ऐसे मामलों में, कोटिंग्स का उपयोग किया जाता है वसायुक्त अम्लविभिन्न पिघलने के तापमान के साथ।

बहुत मूल बहुपरत गोलियाँ हैं जिनमें औसत दर्जे की परत में एक औषधीय पदार्थ के साथ माइक्रोकैप्सूल होते हैं, और बाहरी परत में एल्गिनेट्स, मिथाइलकार्बोक्सीसेलुलोज, स्टार्च होता है जो दबाने के दौरान माइक्रोकैप्सूल को क्षति से बचाता है।

कंकाल की गोलियाँकंकाल बनाने वाली दवाओं और सहायक पदार्थों को सरलता से दबाकर प्राप्त किया जा सकता है। वे बहुस्तरीय भी हो सकते हैं, उदाहरण के लिए तीन-परतीय, जिसमें औषधीय पदार्थ मुख्य रूप से मध्य परत में होता है। इसका विघटन टैबलेट की पार्श्व सतह से शुरू होता है, जबकि केवल सहायक पदार्थ (उदाहरण के लिए, लैक्टोज, सोडियम क्लोराइड) बड़ी सतहों (ऊपरी और निचले) से फैलते हैं। एक निश्चित समय के बाद बाहरी परतों में बनी केशिकाओं के माध्यम से मध्य परत से औषधीय पदार्थ का प्रसार शुरू हो जाता है।

के लिए आयन एक्सचेंजर्स के साथ गोलियों और कणिकाओं का उत्पादनविभिन्न सहायक पदार्थों का उपयोग किया जाता है, जो नष्ट होने पर औषधीय पदार्थ छोड़ते हैं। तो, लंबे समय तक कार्रवाई के कणिकाओं के लिए एक भराव के रूप में, एक एंजाइम के साथ एक सब्सट्रेट का मिश्रण प्रस्तावित है। कोर में सक्रिय घटक होता है, जो लेपित होता है। दवा के खोल में औषधीय रूप से स्वीकार्य, पानी में अघुलनशील, फिल्म बनाने वाला सूक्ष्म आणविक घटक और पानी में घुलनशील ब्लोइंग एजेंट (सेलूलोज़ ईथर, ऐक्रेलिक रेजिन और अन्य सामग्री) होते हैं। इस प्रकार की गोलियों के निर्माण से उनसे मैक्रोमोलेक्यूल्स को मुक्त करना संभव हो जाता है। सक्रिय सामग्रीएक सप्ताह में।

यह खुराक रूप औषधीय पदार्थ को अघुलनशील सहायक पदार्थों के नेटवर्क संरचना (मैट्रिक्स) में, या हाइड्रोफिलिक पदार्थों के मैट्रिक्स में शामिल करके प्राप्त किया जाता है जो उच्च चिपचिपाहट जेल नहीं बनाते हैं। "कंकाल" के लिए सामग्री अकार्बनिक यौगिक हैं - बेरियम सल्फेट, जिप्सम, कैल्शियम फॉस्फेट, टाइटेनियम डाइऑक्साइड और कार्बनिक - पॉलीथीन, पॉलीविनाइल क्लोराइड, एल्यूमीनियम साबुन। कंकाल की गोलियाँ केवल कंकाल बनाने वाली दवाओं को संपीड़ित करके प्राप्त की जा सकती हैं।

गोलियों की कोटिंग. कोटिंग के निम्नलिखित उद्देश्य हैं: गोलियों को सुंदर बनाना उपस्थिति, उनकी यांत्रिक शक्ति को बढ़ाएं, एक अप्रिय स्वाद, गंध को छिपाएं, पर्यावरणीय प्रभावों (प्रकाश, नमी, वायुमंडलीय ऑक्सीजन) से बचाएं, औषधीय पदार्थ की कार्रवाई को स्थानीयकृत या लम्बा करें, अन्नप्रणाली और पेट के श्लेष्म झिल्ली को विनाशकारी कार्रवाई से बचाएं। औषधीय पदार्थ.

गोलियों पर लगाए गए कोटिंग्स को 3 समूहों में विभाजित किया जा सकता है: लेपित, फिल्म और दबाया हुआ। एंटेरिक कोटिंग्स आंत में दवा को स्थानीयकृत करती हैं, जिससे इसकी क्रिया लंबी हो जाती है। कोटिंग प्राप्त करने के लिए एसिटाइलफथालिलसी, मेटाफथैलिलसी, पॉलीविनाइल एसीटेट फथलेट, डेक्सट्रिन, लैक्टोज, मैनिटोल, सोर्बिटोल, शेलैक फथलेट्स (प्राकृतिक एचएमएस) का उपयोग किया जाता है। एक फिल्म प्राप्त करने के लिए, इन पदार्थों का उपयोग इथेनॉल, आइसोप्रोपानोल, एथिल एसीटेट में समाधान के रूप में किया जाता है। टोल्यूनि और अन्य सॉल्वैंट्स, सीएफआई (मॉस्को। पीटर्सबर्ग) ने शेलैक और एसिटाइलफथालिलसी के जलीय अमोनिया समाधान के साथ गोलियों को कोटिंग करने के लिए एक तकनीक विकसित की। फिल्मों के यांत्रिक गुणों को बेहतर बनाने के लिए उनमें प्लास्टिसाइज़र मिलाया जाता है।

अक्सर गोलियों से दवा पदार्थ की रिहाई को पॉलिमर खोल के साथ लेपित करके लंबा किया जाता है। इस प्रयोजन के लिए, नाइट्रोसेल्यूलोज, पॉलीसिलोक्सेन, विनाइलपाइरोलिडोन, विनाइल एसीटेट, कार्बोक्सिमिथाइल सेलुलोज के साथ कार्बोक्सिमिथाइल स्टार्च, पॉलीविनाइल एसीटेट और एथिल सेलुलोज के साथ विभिन्न ऐक्रेलिक रेजिन का उपयोग किया जाता है। लंबे समय तक गोलियों को कवर करने के लिए एक पॉलिमर और एक प्लास्टिसाइज़र का उपयोग करके, उनकी मात्रा का चयन इस तरह से करना संभव है कि दवा पदार्थ एक प्रोग्राम दर पर दिए गए खुराक के रूप से जारी किया जाएगा।

हालाँकि, उनका उपयोग करते समय, यह याद रखना चाहिए कि इस मामले में, प्रत्यारोपण की जैविक असंगति, विषाक्तता की घटनाएं संभव हैं; जब उन्हें पेश किया जाता है या हटा दिया जाता है, शल्य चिकित्सा संबंधी व्यवधानके साथ जुड़े दर्दनाक संवेदनाएँ. उनकी महत्वपूर्ण लागत और विनिर्माण प्रक्रिया की जटिलता भी महत्वपूर्ण है। इसके अलावा, इन प्रणालियों की शुरूआत के दौरान औषधीय पदार्थों के रिसाव को रोकने के लिए विशेष सुरक्षा उपाय लागू करना आवश्यक है।

अक्सर, खुराक रूपों को लम्बा करने के लिए माइक्रोएन्कैप्सुलेशन की प्रक्रिया का उपयोग किया जाता है।

Microencapsulation- ठोस, तरल या गैसीय औषधीय पदार्थों के सूक्ष्म कणों को घेरने की प्रक्रिया। अधिकतर, 100 से 500 माइक्रोन के आकार वाले माइक्रोकैप्सूल का उपयोग किया जाता है। कण आकार< 1 мкм называют нанокапсулами. Частицы с жидким и газообразным веществом имеют шарообразную форму, с твердыми частичками - неправильной формы.

माइक्रोएन्कैप्सुलेशन की संभावनाएँ:

ए) पर्यावरणीय प्रभावों (विटामिन, एंटीबायोटिक्स, एंजाइम, टीके, सीरा, आदि) से अस्थिर दवाओं की सुरक्षा;

ख) कड़वी और मतली पैदा करने वाली दवाओं के स्वाद को छुपाना;

ग) जठरांत्र संबंधी मार्ग के वांछित क्षेत्र में औषधीय पदार्थों की रिहाई (एंटेरिक-घुलनशील माइक्रोकैप्सूल);

घ) लंबे समय तक कार्रवाई। आकार, मोटाई और खोल की प्रकृति में भिन्न माइक्रोकैप्सूल का मिश्रण, एक कैप्सूल में रखा जाता है, जो शरीर में दवा के एक निश्चित स्तर के रखरखाव और प्रभावीता को सुनिश्चित करता है। उपचारात्मक प्रभावएक लंबे समय के दौरान;

ई) दवाओं का एक स्थान पर संयोजन जो शुद्ध रूप में एक दूसरे के साथ असंगत हैं (पृथक कोटिंग्स का उपयोग);

च) तरल पदार्थ और गैसों का छद्म-ठोस अवस्था में "परिवर्तन", यानी तरल या गैसीय औषधीय पदार्थों से भरे कठोर खोल के साथ माइक्रोकैप्सूल से युक्त एक ढीले द्रव्यमान में।

कई औषधीय पदार्थ माइक्रोकैप्सूल के रूप में उत्पादित होते हैं: विटामिन, एंटीबायोटिक्स, सूजन-रोधी, मूत्रवर्धक, हृदय संबंधी, अस्थमा-रोधी, एंटीट्यूसिव, नींद की गोलियाँ, तपेदिक-रोधी, आदि।

माइक्रोएन्कैप्सुलेशन कई दवाओं के साथ दिलचस्प संभावनाएं खोलता है जिन्हें पारंपरिक खुराक रूपों में महसूस नहीं किया जा सकता है। इसका एक उदाहरण माइक्रोकैप्सूल में नाइट्रोग्लिसरीन का उपयोग है। सब्लिंगुअल गोलियों या बूंदों (चीनी के एक टुकड़े पर) में पारंपरिक नाइट्रोग्लिसरीन की कार्रवाई की अवधि कम होती है। माइक्रोएन्कैप्सुलेटेड नाइट्रोग्लिसरीन में लंबे समय तक शरीर में जारी रहने की क्षमता होती है।

माइक्रोएन्कैप्सुलेशन की विधियाँ हैं: भौतिक, भौतिक-रासायनिक, रासायनिक।

भौतिक तरीके.माइक्रोएन्कैप्सुलेशन के लिए भौतिक विधियाँ असंख्य हैं। इनमें ड्रेजिंग, छिड़काव, द्रवयुक्त बिस्तर में छिड़काव, अमिश्रणीय तरल पदार्थों में फैलाव, एक्सट्रूज़न विधियां, इलेक्ट्रोस्टैटिक विधि आदि शामिल हैं। इन सभी विधियों का सार औषधीय पदार्थों के ठोस या तरल कणों की यांत्रिक कोटिंग है। एक या किसी अन्य विधि का उपयोग इस पर निर्भर करता है कि "कोर" (माइक्रोकैप्सूल की सामग्री) एक ठोस या तरल पदार्थ है या नहीं।

स्प्रे विधि . ठोस पदार्थों के माइक्रोएन्कैप्सुलेशन के लिए जिसे पहले बारीक निलंबन में घटाया जाना चाहिए। प्राप्त माइक्रोकैप्सूल का आकार 30 - 50 माइक्रोन है।

अमिश्रणीय द्रवों में परिक्षेपण विधि लागू डीतरल पदार्थों के माइक्रोएन्कैप्सुलेशन के लिए। प्राप्त माइक्रोकैप्सूल का आकार 100 - 150 माइक्रोन है। यहां ड्रिप विधि का उपयोग किया जा सकता है। गर्म पायस तेल का घोलजिलेटिन (इमल्शन प्रकार ओ/बी) के साथ स्थिरीकृत औषधि पदार्थ को स्टिरर का उपयोग करके ठंडे तरल पैराफिन में फैलाया जाता है। शीतलन के परिणामस्वरूप, सबसे छोटी बूंदें तेजी से जिलेटिनस खोल से ढक जाती हैं। जमी हुई गेंदों को तरल पैराफिन से अलग किया जाता है, कार्बनिक विलायक से धोया जाता है और सुखाया जाता है।

द्रवयुक्त बिस्तर में "स्प्रे" विधि . SP-30 और SG-30 जैसे उपकरणों में। यह विधि ठोस औषधीय पदार्थों पर लागू होती है। ठोस कोर को हवा की एक धारा के साथ तरलीकृत किया जाता है और एक नोजल का उपयोग करके उन पर फिल्म बनाने वाले पदार्थ का एक घोल "छिड़काव" किया जाता है। विलायक के वाष्पीकरण के परिणामस्वरूप तरल कोशों का जमना होता है।

बाहर निकालना विधि . केन्द्रापसारक बल के प्रभाव में, औषधीय पदार्थों (ठोस या तरल) के कण, फिल्म बनाने वाले घोल की फिल्म से गुजरते हुए, इसके द्वारा कवर हो जाते हैं, जिससे एक माइक्रोकैप्सूल बनता है।

महत्वपूर्ण सतह तनाव वाले पदार्थों के समाधान (जिलेटिन, सोडियम एल्गिनेट, पॉलीविनाइल अल्कोहल, आदि)

भौतिक एवं रासायनिक विधियाँ.चरण पृथक्करण के आधार पर, वे एकत्रीकरण की किसी भी स्थिति में किसी पदार्थ को समाहित करना और विभिन्न आकारों और फिल्म गुणों के माइक्रोकैप्सूल प्राप्त करना संभव बनाते हैं। भौतिक-रासायनिक विधियाँ सहसंरक्षण की घटना का उपयोग करती हैं।

अंबर - एक विघटित पदार्थ से समृद्ध बूंदों के मैक्रोमोलेक्यूलर यौगिकों के समाधान में गठन।

सहसंरक्षण के परिणामस्वरूप, प्रदूषण के कारण दो-चरण प्रणाली का निर्माण होता है। एक चरण एक विलायक में एक मैक्रोमोलेक्युलर यौगिक का एक समाधान है, दूसरा एक मैक्रोमोलेक्यूलर पदार्थ में एक विलायक का एक समाधान है।

मैक्रोमोलेक्यूलर पदार्थ से भरपूर घोल को अक्सर कोसेर्वेट बूंदों - कोसेर्वेट बूंदों के रूप में जारी किया जाता है, जो पूर्ण मिश्रण से सीमित घुलनशीलता तक संक्रमण से जुड़ा होता है। तापमान, पीएच, सांद्रता आदि जैसे सिस्टम मापदंडों में बदलाव से घुलनशीलता में कमी आती है।

किसी बहुलक विलयन और कम आणविक भार वाले पदार्थ की परस्पर क्रिया के दौरान सहसंयोजन को सरल कहा जाता है। यह एक साथ चिपकने, घुले हुए अणुओं को "ढेर में इकट्ठा करने" और पानी हटाने वाले एजेंटों की मदद से उनसे पानी को अलग करने की भौतिक-रासायनिक तंत्र पर आधारित है। दो पॉलिमर की परस्पर क्रिया के दौरान होने वाले सहसंरक्षण को जटिल कहा जाता है, और जटिल सहसंरवेट का निर्माण अणुओं के (+) और (-) आवेशों के बीच परस्पर क्रिया के साथ होता है।

सहसंयोजन की विधिइस प्रकार है। सबसे पहले, एक फैलाव माध्यम (बहुलक समाधान) में, भविष्य के माइक्रोकैप्सूल के कोर फैलाव द्वारा प्राप्त किए जाते हैं। सतत चरण सामान्यतः होता है पानी का घोलपॉलिमर (जिलेटिन, कार्बोक्सिमिथाइल सेलुलोज, पॉलीविनाइल अल्कोहल, आदि), लेकिन कभी-कभी गैर-जलीय घोल भी हो सकता है। जब ऐसी स्थितियाँ निर्मित होती हैं जिनके तहत बहुलक की घुलनशीलता कम हो जाती है, तो इस बहुलक की कोएसर्वेट बूँदें घोल से निकलती हैं, जो नाभिक के चारों ओर जमा हो जाती हैं, जिससे प्रारंभिक तरल परत, तथाकथित भ्रूण झिल्ली बनती है। फिर खोल का धीरे-धीरे सख्त होना होता है, जिसे विभिन्न भौतिक-रासायनिक तरीकों का उपयोग करके हासिल किया जाता है।

कठोर गोले माइक्रोकैप्सूल को फैलाव माध्यम से अलग करना और मुख्य पदार्थ के बाहर प्रवेश को रोकना संभव बनाते हैं।

रासायनिक विधियाँ.ये विधियाँ दो अमिश्रणीय तरल पदार्थों (पानी-तेल) के बीच इंटरफेस पर पोलीमराइजेशन और पॉलीकंडेनसेशन प्रतिक्रियाओं पर आधारित हैं। इस विधि द्वारा माइक्रोकैप्सूल प्राप्त करने के लिए, पहले दवा पदार्थ को तेल में घोला जाता है, और फिर मोनोमर (उदाहरण के लिए, मिथाइल मेथैक्रिलेट) और संबंधित पोलीमराइज़ेशन प्रतिक्रिया उत्प्रेरक (उदाहरण के लिए, बेंज़ोयल पेरोक्साइड) को घोला जाता है। परिणामी घोल को t=55 डिग्री सेल्सियस पर 15 - 20 मिनट तक गर्म किया जाता है और इमल्सीफायर के जलीय घोल में डाला जाता है। एक एम/बी प्रकार का इमल्शन बनता है जिसे पोलीमराइजेशन पूरा करने के लिए 4 घंटे तक रखा जाता है। परिणामी पॉलीमेथाइल मेथैक्रिलेट, तेल में अघुलनशील, बाद की बूंदों के चारों ओर एक खोल बनाता है। परिणामी माइक्रोकैप्सूल को निस्पंदन या सेंट्रीफ्यूजेशन द्वारा अलग किया जाता है, धोया जाता है और सुखाया जाता है।

तरलीकृत बिस्तर SP-30 में टेबलेट मिश्रण को सुखाने के लिए उपकरण

पाउडर सामग्री और टैबलेट ग्रैन्यूलेट्स को सुखाने के लिए डिज़ाइन किया गया है जिसमें फार्मास्युटिकल, खाद्य, रासायनिक उद्योगों में कार्बनिक सॉल्वैंट्स और पायरोफोरिक अशुद्धियाँ नहीं होती हैं।

बहुघटक मिश्रण को सुखाते समय, मिश्रण सीधे उपकरण में किया जाता है। एसपी प्रकार के ड्रायर में, टैबलेट लगाने से पहले टैबलेट मिश्रण की डस्टिंग करना संभव है।

विशेष विवरण

परिचालन सिद्धांत:पंखे द्वारा ड्रायर में खींचे गए वायु प्रवाह को कैलोरी इकाई में गर्म किया जाता है, एयर फिल्टर से होकर गुजरता है और उत्पाद टैंक के जाल तल के नीचे निर्देशित किया जाता है। तली में छिद्रों से गुजरते हुए, हवा दाने को निलंबन में लाती है। बैग फिल्टर के माध्यम से ड्रायर के कार्य क्षेत्र से आर्द्र हवा को हटा दिया जाता है, सूखा उत्पाद टैंक में रहता है। सूखने के बाद, उत्पाद को आगे की प्रक्रिया के लिए ट्रॉली में ले जाया जाता है।

निष्कर्ष

पूर्वानुमान के अनुसार, 21वीं सदी की शुरुआत में, नए पदार्थों से युक्त नई दवाओं के विकास में महत्वपूर्ण प्रगति की उम्मीद की जानी चाहिए, साथ ही उनके क्रमादेशित वितरण के साथ मानव शरीर में प्रशासन और वितरण के लिए नई प्रणालियों का उपयोग किया जाना चाहिए।

इस प्रकार, न केवल औषधीय पदार्थों की एक विस्तृत श्रृंखला, बल्कि उनके खुराक रूपों की विविधता भी रोग की प्रकृति को ध्यान में रखते हुए प्रभावी फार्माकोथेरेपी की अनुमति देगी।