अक्सर, किसी भी मालिक के व्यवहार में, धातु के हिस्सों को जोड़ना आवश्यक हो जाता है। ऐसी ही एक कनेक्शन विधि वेल्डिंग है। लेकिन क्या होगा अगर वेल्डिंग मशीन न हो? बेशक, आप इसे खरीद सकते हैं, लेकिन आप सबसे सरल उपकरण भी खुद बना सकते हैं, और लगभग आधे घंटे में।

प्रस्ताव

एक वेल्डिंग मशीन का सबसे सरल प्रोटोटाइप - एक लाइटिंग इलेक्ट्रिक आर्क प्रोजेक्टर - 20 वीं शताब्दी के मध्य में फिल्मों के फिल्मांकन के दौरान फिल्म स्टूडियो में इस्तेमाल किया गया था।

घर पर, 200 W ऑटोट्रांसफॉर्मर से एक साधारण दुर्लभ घर-निर्मित वेल्डिंग मशीन बनाना संभव है। (एक ऑटोट्रांसफॉर्मर का अनुमानित आरेख चित्र में दिखाया गया है)। सॉकेट में टीवी प्लग को फिर से व्यवस्थित करके आउटपुट वोल्टेज को नियंत्रित किया जाता है।

ट्रांसफॉर्मर की सेकेंडरी वाइंडिंग पर दो टर्मिनल ढूंढना आवश्यक है, जिस पर वोल्टेज लगभग 40 V होगा। यह ग्रेफाइट इलेक्ट्रोड को इन टर्मिनलों से जोड़ने के लिए रहता है और वेल्डिंग मशीन तैयार है! सच है, यह ध्यान में रखा जाना चाहिए कि वेल्डिंग उद्देश्यों के लिए ऐसे ऑटोट्रांसफॉर्मर का उपयोग करते समय, विद्युत सुरक्षा की मूल बातें अच्छी तरह से जानना वांछनीय है, क्योंकि मुख्य से गैल्वेनिक अलगाव प्रदान नहीं किया जाता है।

ऐसी घर-निर्मित वेल्डिंग मशीन का दायरा काफी विस्तृत है: वेल्डिंग धातु उत्पादों से लेकर उपकरण की कामकाजी सतहों को सख्त करने तक।

वोल्टाइक चाप के अनुप्रयोग के उदाहरण

रेडियो के शौकीनों के अभ्यास में, कभी-कभी छोटे भागों की वेल्डिंग या बहुत मजबूत हीटिंग की आवश्यकता होती है। ऐसे मामलों में, गंभीर वेल्डिंग मशीन का उपयोग करने की कोई आवश्यकता नहीं है, क्योंकि। उच्च तापमान प्लाज्मा बनाने के लिए, विशेष उपकरण होने की आवश्यकता नहीं है।

वोल्टाइक चाप के व्यावहारिक अनुप्रयोग के कुछ उदाहरणों पर विचार करें।

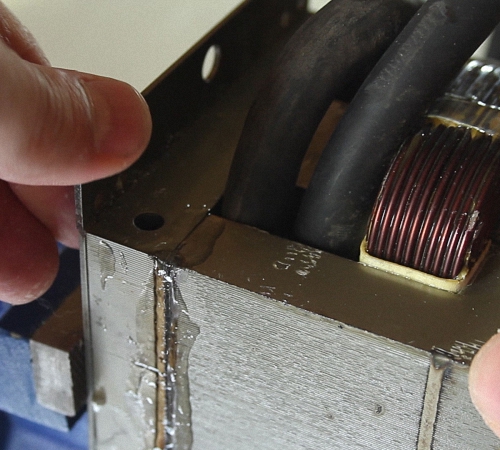

आपूर्ति रेल के साथ मैग्नेट्रॉन फिलामेंट वेल्डिंग

इस मामले में, वेल्डिंग बस आवश्यक है, हालांकि कई, जब ऐसी कठिनाई का सामना करते हैं, तो मैग्नेट्रोन को बदल देते हैं। लेकिन अक्सर केवल दो खराबी होती है: बिंदु पर चमक टूट जाती है (स्थिति 1) और फीड-थ्रू कैपेसिटर (स्थिति 2) टूटने के कारण विफल हो जाते हैं।

चित्र में केनवुड माइक्रोवेव ओवन से एक मैग्नेट्रोन दिखाया गया है, जो मरम्मत के बाद बीस वर्षों से अधिक समय से परिचालन में है।

बेशक, थर्मोकपल बनाना पूरी तरह से निराशाजनक व्यवसाय है, लेकिन ऐसा होता है कि "बॉल" के टूटने की स्थिति में इसे ठीक करने की आवश्यकता होती है। आमतौर पर, ऐसे थर्मोकपल मल्टीमीटर में पाए जाते हैं जिनमें तापमान माप मोड होता है।

यदि स्प्रिंग को फिर से आकार देना या छेद बनाना आवश्यक है, तो ध्यान रखें कि एक कठोर स्प्रिंग ड्रिल करने के लिए बहुत कठिन है और एक पंच के साथ एक छेद को पंच करने के लिए बहुत भंगुर है।

और एक स्टील उपकरण (टूल स्टील से बना) को सख्त करने के मामले में, यह काम की सतह को एक लाल रंग में गर्म करने और मशीन के तेल के स्नान में ठंडा करने के लिए पर्याप्त है। काम करने वाले किनारे को मशीनिंग करने के बाद यह आंकड़ा एक कठोर पेचकश टिप दिखाता है।

200 वाट की शक्ति वाले ट्रांसफार्मर और 30 से 50 वोल्ट की सीमा में आउटपुट वोल्टेज का उपयोग करके मामूली वेल्डिंग कार्य किया जा सकता है। इस मामले में, वेल्डिंग चालू 10-12 एम्पीयर होना चाहिए। आपको ट्रांसफॉर्मर के ओवरहीटिंग के बारे में चिंता करने की ज़रूरत नहीं है, क्योंकि आर्किंग अल्पकालिक है।

9 एम्पीयर की वर्तमान ताकत वाला एक साधारण प्रयोगशाला ऑटोट्रांसफॉर्मर LATR भी उपयुक्त है। हालांकि, इस तथ्य के कारण खतरे की पूरी डिग्री को ध्यान में रखना आवश्यक है कि मुख्य से कोई गैल्वेनिक अलगाव नहीं है।

LATR करंट कलेक्टर के ग्रेफाइट रोलर को नुकसान से बचाने के लिए, फ्यूज़िबल लिंक (फ्यूज) का उपयोग करके इनपुट करंट पर सीमाएं लगाना वांछनीय है। फिर इलेक्ट्रोड सर्किट में एक आकस्मिक शॉर्ट सर्किट अब डरावना नहीं है।

इलेक्ट्रोड साधारण पेंसिल (अधिमानतः नरम) के किसी भी ग्रेफाइट रॉड हो सकते हैं।

वायरिंग टर्मिनल ब्लॉक के धातु भाग का उपयोग स्टाइलस के लिए धारक के रूप में किया जाता है।

यह आंकड़ा एक टर्मिनल ब्लॉक का उपयोग करने वाले धारक का एक उदाहरण दिखाता है, जहां एक छेद का उपयोग हैंडल को संलग्न करने के लिए किया जाता है, और दूसरा टर्मिनल में स्टाइलस को जकड़ने के लिए किया जाता है।

डिस्पोजेबल सिरिंज (pos.3) को पिघलने से रोकने के लिए, जब टर्मिनल ब्लॉक (pos.1) को गर्म किया जाता है, तो ग्लास-टेक्स्टोलाइट वाशर (pos.2) का उपयोग किया जाता है। और केबल से एक मानक कनेक्शन के लिए, आप डिवाइस से एक मानक सॉकेट का उपयोग कर सकते हैं (pos.4)।

तो, कनेक्शन योजना काफी सरल है: द्वितीयक वाइंडिंग का एक आउटपुट धारक से जुड़ा होता है, और दूसरा आउटपुट वेल्डेड होने के लिए वर्कपीस से जुड़ा होता है।

विद्युत टर्मिनल का उपयोग करके इलेक्ट्रोड धारक को संलग्न करने का एक और विकल्प है। दूसरे धारक की आवश्यकता उसी गलनांक के साथ धातु उत्पादों की वेल्डिंग के मामले में होगी या, यदि आवश्यक हो, तो धातु उत्पाद (सख्त, बदलते आकार) को गर्म करने के लिए।

दो ग्रेफाइट इलेक्ट्रोड को ट्रांसफॉर्मर की सेकेंडरी वाइंडिंग से जोड़ने की योजना।

आंखों को कॉर्नियल बर्न और चिंगारी से बचाने के लिए लाइट फिल्टर का घनत्व कम होने के कारण काले चश्मे का इस्तेमाल करना ही काफी नहीं होगा। आप ऐसा उपकरण बना सकते हैं: एक ढाल के रूप में, लेंस के साथ दूरबीन चश्मे का एक फ्रेम हो सकता है; फिल्टर एक लिपिक क्लिप के साथ जुड़ा हुआ है। या आप एसएमडी तकनीक में प्रयुक्त शौकिया रेडियो चश्मा का उपयोग कर सकते हैं।

तांबे को नाइक्रोम या स्टील के साथ वेल्डिंग करने के मामले में, आपको फ्लक्स की आवश्यकता होगी। जब सोडियम टेट्राबोरेट (बोरेक्स) या बोरिक एसिड में थोड़ी मात्रा में पानी मिलाया जाता है, तो एक घोल प्राप्त होता है, जो वेल्डिंग बिंदुओं को चिकनाई देता है।

फ्लक्स तैयारी सामग्री आमतौर पर एक हार्डवेयर स्टोर पर मिल सकती है। आप बोरिक एसिड युक्त बोरेक्स कीटनाशक का भी उपयोग कर सकते हैं।

एनालॉग सीसीटीवी कैमरे को टीवी, कंप्यूटर से जोड़ने की योजना

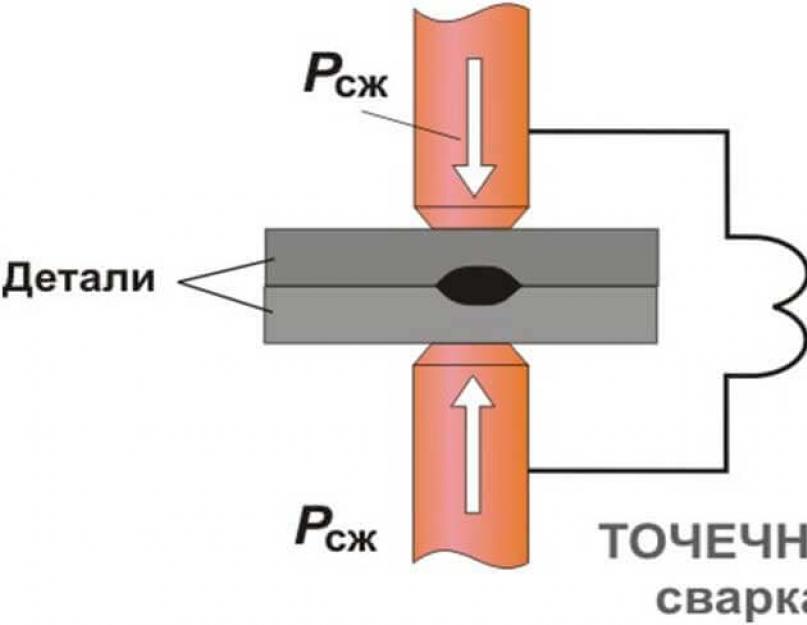

घर का ताला बनाने का काम एक आर्थिक व्यक्ति के जीवन का एक हिस्सा है। सबसे लोकप्रिय घरेलू उपकरणों में से एक स्पॉट वेल्डिंग है। यह एक कारखाने या घर में बने वेल्डिंग उपकरण की उपस्थिति मानता है। ऐसा उपकरण बनाना मुश्किल नहीं है जो आपके हाथों से स्पॉट वेल्डिंग करेगा, आपको केवल इच्छा और कुछ तात्कालिक साधनों की आवश्यकता है।

स्पॉट वेल्डिंग की विशेषताएं और सिद्धांत

अपने हाथों से स्पॉट वेल्डिंग कैसे करें, इस सवाल का अध्ययन करते हुए, आइए ऑपरेशन के सिद्धांत से शुरू करें।

आज, स्पॉट वेल्डिंग न केवल रोजमर्रा की जिंदगी में, बल्कि उत्पादन में भी मांग में है, क्योंकि यह सबसे कठिन कार्यों को भी हल करने में सक्षम है। उद्योग में, एक नियम के रूप में, स्वचालित मोड में काम करने वाले उपकरणों का उपयोग किया जाता है, घरेलू परिस्थितियों में, स्पॉट वेल्डिंग के लिए एक अर्ध-स्वचालित वेल्डिंग मशीन का उपयोग किया जाता है।

लौह और अलौह धातुओं से शीट रिक्त स्थान को वेल्ड करने के लिए उत्पादन में स्पॉट प्रतिरोध वेल्डिंग आवश्यक है। इसकी मदद से, विभिन्न मोटाई और कॉन्फ़िगरेशन के प्रोफाइल से उत्पादों को वेल्डेड किया जाता है, जो धातु के रिक्त स्थान को काटते हैं। कुछ शर्तों के तहत, प्रति मिनट 600 अंक तक के उच्च गति वाले ऑपरेटिंग मोड को प्राप्त करना संभव है।

बहुत से लोग इस सवाल में रुचि रखते हैं कि घर पर स्पॉट वेल्डिंग कैसे करें? घरेलू वातावरण में, घरेलू बर्तनों की मरम्मत के लिए स्पॉट वेल्डिंग का उपयोग किया जाता है और यदि आवश्यक हो, तो बिजली के तारों को वेल्ड किया जाता है।

स्पॉट वेल्डिंग प्रक्रिया में कई चरण शामिल हैं:

- वर्कपीस को आवश्यक स्थिति में जोड़ा जाता है;

- स्थापना के क्लैंपिंग इलेक्ट्रोड के बीच सीधे भागों के फास्टनरों को बनाएं;

- सतहों को गर्म किया जाता है, जिसके दौरान भागों को विकृत किया जाता है और वे आपस में जुड़े होते हैं।

बिंदु कनेक्शन की एक और तकनीक है - लेजर वेल्डिंग। यह उच्च परिशुद्धता कार्य और अंतिम सोल्डरिंग शक्ति से संबंधित कार्यों को करने में सक्षम है।

यह पता चला है कि स्पॉट वेल्डिंग के सिद्धांत में काम करने वाली धातु की सतहों का अत्यधिक ताप होता है, जिसके परिणामस्वरूप उनका संलयन और एक एकल संरचनात्मक नियोप्लाज्म होता है।

वेल्डिंग प्रक्रिया में मुख्य भूमिका वर्तमान की आवेग प्रतिक्रिया द्वारा निभाई जाती है, जो धातु क्षेत्र के आवश्यक हीटिंग का निर्माण करती है। कोई कम महत्वपूर्ण विशेषता जोखिम समय और भागों को धारण करने का बल नहीं है। इन मापदंडों के कारण, धातु संरचना क्रिस्टलीकृत हो जाती है।

वेल्डिंग मशीन से इलेक्ट्रोकॉन्टैक्ट वेल्डिंग के मुख्य लाभ हैं:

- उपयोग की लाभप्रदता;

- मजबूत सीवन;

- उपकरण की सादगी;

- होममेड स्पॉट वेल्डिंग घर पर बनाई जा सकती है;

- उद्यम में स्वचालन की संभावना।

भागों के बिंदु कनेक्शन में एकमात्र दोष कनेक्शन का रिसाव है।

वेल्डिंग उपकरण के लिए मुख्य आवश्यकताएं हैं:

- प्रक्रिया समय को बदलने की क्षमता;

- कार्य क्षेत्र में दबाव बनाना, हीटिंग प्रक्रिया के अंत में सीमा तक पहुंचना;

- ऊर्जा और गर्मी की उच्च चालकता वाले इलेक्ट्रोड की उपस्थिति।

घरेलू उपयोग के लिए, इलेक्ट्रोलाइटिक तांबा और ईवी ब्रांड का मिश्रण उपयुक्त है। यह ध्यान दिया जाना चाहिए कि इलेक्ट्रोड के संपर्क क्षेत्र का क्षेत्र वेल्डेड संयुक्त (सीम) से 2.5 गुना अधिक होना चाहिए।

डू-इट-खुद वेल्डिंग मशीन असेंबली

भागों की स्पॉट वेल्डिंग के लिए उपयुक्त उपकरण बनाना आवश्यक है। घर पर बने डू-इट-स्पॉट वेल्डिंग इंस्टॉलेशन का कोई भी आकार हो सकता है - पोर्टेबल किस्मों से लेकर बड़े आकार के मॉडल तक। व्यवहार में, डेस्कटॉप विकल्प आमतौर पर विभिन्न धातुओं को जोड़ने के लिए उपयोग किए जाते हैं। इन्वर्टर से स्पॉट वेल्डिंग बनाने से पहले, आपको उन सामग्रियों से परिचित होना चाहिए जिनकी निर्माण में आवश्यकता होगी।

- एक ऊर्जा कनवर्टर, यानी एक ट्रांसफार्मर;

- 10 मिमी के क्रॉस सेक्शन के साथ इन्सुलेशन के साथ विद्युत केबल;

- कॉपर इलेक्ट्रोड;

- तोड़ने वाला;

- सलाह;

- बोल्ट;

- एक पतवार आधार या वेल्डिंग चिमटे (लकड़ी की सलाखों, पुनर्नवीनीकरण सामग्री, प्लाईवुड) बनाने के लिए तात्कालिक साधन और सामग्री।

1 - संशोधित ट्रांसफार्मर OSM-1.0; 2 - कंडक्टर (30, एल 300, 2 पीसी के व्यास के साथ ड्यूरलुमिन रॉड।); 3 - डालें (10, एल 30, 2 पीसी के व्यास के साथ स्टील बार।); 4 - इलेक्ट्रोड (12, एल 50, 2 पीसी के व्यास के साथ तांबे की छड़); 5 - पीतल वॉशर (2 पीसी।); 6.12 - एम 6 स्क्रू; 7 संभाल; 8 - सनकी; 9 - गाल (2 पीसी।); 10 - वसंत; 11 - माध्यमिक वाइंडिंग के आधे का उत्पादन (4 पीसी।); 13 - टेक्स्टोलाइट झाड़ी (वसंत के अंत लूप के लिए एक खांचे के साथ); 14 - एम 8 बोल्ट (6 पीसी।); 15 - टेक्स्टोलाइट वॉशर (4 पीसी।); 16 - इन्सुलेट कोटिंग (कपड़े के आधार पर वार्निश या सुरक्षात्मक चिपकने वाला टेप, 2 पीसी।); 17 - ट्रांसफार्मर आवरण।

बढ़ते आरेख

वेल्डिंग डिवाइस असेंबली योजनाओं की मुख्य किस्में आवश्यक सामग्री की न्यूनतम मात्रा के साथ सरल परियोजनाएं हैं। यह ध्यान देने योग्य है कि निर्मित उपकरण शक्तिशाली नहीं होंगे, अर्थात यह स्पॉट वेल्डिंग योजना केवल घरेलू उपयोग के लिए है।इसका उद्देश्य लोहे और बिजली के तारों की छोटी चादरों को वेल्ड करना है।

यह समझने के लिए कि प्रतिरोध वेल्डिंग कैसे किया जाता है, स्कूल के पाठ्यक्रम के पाठ्यक्रम को याद रखें, अर्थात् भौतिक नियम "जूल-लेन्ज़ लॉ": जब बिजली एक कंडक्टर से गुजरती है, तो उसमें निर्मित तापीय ऊर्जा की मात्रा सीधे प्रतिरोध के समानुपाती होती है कंडक्टर, एक्सपोजर समय और विद्युत प्रवाह का वर्ग। निष्कर्ष, यदि करंट शुरू में बड़ा था (उदाहरण के लिए, 1000 ए), तो कमजोर कनेक्शन और छोटे तारों के साथ, छोटे विद्युत प्रवाह (10 ए) की तुलना में अधिक ऊर्जा की खपत (कई हजार गुना) होगी। यही है, इकट्ठे विद्युत सर्किट की गुणवत्ता एक महत्वपूर्ण भूमिका निभाती है।

धातु उत्पादों के दो वर्गों के बीच विद्युत पल्स के गठन को वेल्डिंग इंस्टॉलेशन के संचालन का मूल हिस्सा माना जाता है। इसके लिए एक छोटे पावर कन्वर्टर की आवश्यकता होगी। वेल्ड किए जाने वाले वर्कपीस को डिवाइस की निचली वाइंडिंग से और मेटल इलेक्ट्रोड को सेकेंडरी से जोड़ा जाना चाहिए।

यह ध्यान देने लायक है बिजली की आपूर्ति के साथ कनवर्टर को सीधे जोड़ना अस्वीकार्य है।इसके लिए इलेक्ट्रिकल सर्किट में इलेक्ट्रॉनिक स्विच (थायरिस्टर) वाला ब्रिज दिया गया है। आवश्यक आवेग बनाने के लिए, उपकरण को सहायक शक्ति के साथ आपूर्ति की जानी चाहिए, जिसमें एक ऊर्जा सुधार पुल और एक ट्रांसफार्मर शामिल है। विद्युत प्रवाह संधारित्र में केंद्रित होगा, जिसकी भूमिका एक आवेग बनाने की है।

स्व-निर्मित प्रतिरोध वेल्डिंग मशीन को काम करने के लिए, आपको कैपेसिटर-रेसिस्टर सर्किट को खोलने के लिए पिस्टल के हैंडल पर "पल्स बटन" को दबाने की जरूरत है। इन जोड़तोड़ के परिणामस्वरूप, धातु की छड़ के माध्यम से एक निर्वहन होगा। सैद्धांतिक सामग्री को समेकित करने के लिए, यह अनुशंसा की जाती है कि आप अपने आप को प्रशिक्षण वीडियो से परिचित कराएं, जो स्पॉट वेल्डिंग के बारे में विस्तार से बात करता है। यह आपको नेत्रहीन रूप से समझने की अनुमति देता है कि यह सब सही तरीके से कैसे किया जाता है।

घर का बना माइक्रोवेव ओवन

चूंकि स्पॉट वेल्डिंग मशीनों के लिए अतिरिक्त राशि आवंटित करना हमेशा संभव नहीं होता है, आप इसे स्वयं बना सकते हैं। इसके लिए काफी शक्तिशाली माइक्रोवेव ओवन की आवश्यकता होगी।

ट्रांसफार्मर विधानसभा

माइक्रोवेव से, केवल एक भाग की आवश्यकता होती है - यह स्पॉट वेल्डिंग के लिए एक उच्च-वोल्टेज ट्रांसफार्मर है। इस भाग के लिए केवल एक कोर (मैग्निस्टर) और एक प्राथमिक (निचला) वाइंडिंग की आवश्यकता होती है। अनावश्यक क्षेत्रों को हटाने के लिए, आप एक हथौड़ा, चक्की या हैकसॉ का उपयोग कर सकते हैं। ट्रांसफॉर्मर सेकेंडरी वाइंडिंग को हटाने के बाद रेजिस्टेंस वेल्डिंग के लिए होममेड ट्रांसफॉर्मर बनाना जरूरी है। ऐसा करने के लिए, आपको ट्रांसफार्मर के उद्घाटन के बराबर व्यास वाले तांबे के केबल का उपयोग करना चाहिए। दो मोड़ बनाना आवश्यक है। कोर के दो हिस्सों को जोड़ने के लिए, एपॉक्सी राल की आवश्यकता होती है।

आधार बनाया गया है, अब घर-निर्मित स्थापना के मामले से निपटना आवश्यक है। इसके लिए, विभिन्न पॉलिमर का उपयोग किया जाता है, उदाहरण के लिए, प्लास्टिक या लकड़ी। स्पॉट इंस्टॉलेशन के शरीर के पीछे के क्षेत्र में कई उद्घाटन होने चाहिए। एक उद्घाटन डिवाइस की कुंजी के रूप में काम करेगा, और दूसरा बिजली की आपूर्ति करेगा।

यदि प्लास्टिक के बजाय लकड़ी का उपयोग किया जाता है, तो पहले आपको कई प्रारंभिक संचालन करने की आवश्यकता होती है, जैसे कि सैंडिंग, संसेचन और वार्निशिंग। अपने हाथों से स्पॉट वेल्डिंग के लिए घर का बना काम करने वाला उपकरण बनाने के लिए, आपको आवश्यकता होगी:

- वेल्डिंग स्थापना पावर केबल;

- दरवाजे का हैंडल;

- बदलना;

- तांबे के धारक;

- बड़े व्यास के विद्युत तार;

- उपभोज्य (स्व-टैपिंग शिकंजा, नाखून)।

बॉडी सेक्शन को सुखाने के बाद, इंस्टॉलेशन को इकट्ठा करना और सभी संबंधित भागों को मिलाना आवश्यक है। उसके बाद, तांबे के तार को 2 भागों में काट दिया जाता है, जिनमें से प्रत्येक लगभग 25 मिमी का होता है। ये तत्व इलेक्ट्रोड के रूप में कार्य करेंगे। उन्हें ठीक करने के लिए, एक मानक पेचकश का उपयोग करना पर्याप्त है। फिर आपको सिस्टम कुंजी को स्थापित करने की आवश्यकता है, एक मोटी विद्युत केबल इसे फिसलने से रोकेगी। संरचना के शरीर पर ट्रांसफार्मर को ठीक करने के लिए, आप स्वयं-टैपिंग शिकंजा का उपयोग कर सकते हैं, लेकिन टर्मिनलों में से किसी एक को ग्राउंडिंग के बारे में मत भूलना।

वेल्डिंग डिवाइस का उपयोग करने की सुरक्षा बढ़ाने के लिए, एक सहायक स्विच स्थापित करने की सिफारिश की जाती है। काम करने वाले लीवर को जकड़ने के लिए छोटे नाखून और अन्य फास्टनरों का भी उपयोग किया जाता है। संपर्क धातु की छड़ें हैंडल के अंतिम भागों से जुड़ी होती हैं। ऊपरी संभाल के उदगम के लिए, एक मानक बहुलक का उपयोग किया जाता है - रबर।

इलेक्ट्रोड बनाना

डू-इट-से-स्पॉट वेल्डिंग के लिए उपयोग किए जाने वाले तत्वों को कुछ आवश्यकताओं को पूरा करना चाहिए, अर्थात् ऑपरेटिंग तापमान, अच्छी विद्युत चालकता और मशीनिंग में आसानी के लिए प्रतिरोध।

15 मिमी के क्रॉस सेक्शन वाले तांबे के तार इसके लिए एकदम सही हैं। मूल सिद्धांत यह है कि इलेक्ट्रोड का क्रॉस सेक्शन तार के व्यास से कम नहीं होना चाहिए। यदि यह अफ़सोस की बात नहीं है, तो आप 2 टांका लगाने वाले लोहे की युक्तियों का उपयोग कर सकते हैं, जो निश्चित रूप से लंबे समय तक चलेगा।

शासकीय निकाय

डू-इट-ही-रेसिस्टेंस वेल्डिंग में एक साधारण उपकरण होता है। केवल दो नियंत्रण प्रणालियाँ हैं - एक स्विच और एक हैंडल। स्पॉट वेल्डिंग स्विच प्राथमिक सर्किट में तय किया गया है। यह इस तथ्य के कारण आवश्यक है कि द्वितीयक वाइंडिंग में करंट अधिक होता है, और स्विचिंग सिस्टम अतिरिक्त प्रतिरोध पैदा करेगा। स्विच लीवर पर लगाया जाता है, इसलिए यह काम करने के लिए अधिक सुविधाजनक होगा। यानी एक हाथ से बिजली चालू करना और दूसरे हाथ से वेल्ड करने वाली सामग्री को पकड़ना संभव होगा।

यह ध्यान देने लायक है वेल्डिंग चालू को चालू और बंद करना केवल संपीड़ित इलेक्ट्रोड के साथ किया जाना चाहिए, क्योंकि अन्यथा एक चिंगारी दिखाई देगी, जिससे उनका जलना होगा।मशीन को ठंडा करने के लिए पंखे का उपयोग करने की भी सिफारिश की जाती है।

यदि ऐसी शीतलन प्रणाली उपलब्ध नहीं है, तो ऊर्जा कनवर्टर, धातु इलेक्ट्रोड, बिजली के तारों के तापमान की लगातार निगरानी की जानी चाहिए और अति ताप को रोकने के लिए अतिरिक्त ब्रेक बनाए जाने चाहिए।

आज, पैसा होने पर स्पॉट वेल्डिंग के लिए वेल्डिंग मशीन खरीदना कोई समस्या नहीं है। किसी भी विशेष स्टोर में वे विभिन्न क्षमताओं और निर्माताओं के साथ भागों के पॉइंट-टू-पॉइंट कनेक्शन के लिए कई इंस्टॉलेशन की पेशकश करेंगे। लेकिन घरेलू कारीगरों के लिए हमेशा आवश्यक मापदंडों का चयन करना संभव नहीं होता है, इसलिए अपने हाथों से स्पॉट वेल्डिंग मशीन बनाना सबसे अच्छा समाधान होगा। सभी आवश्यक आपूर्ति उधार ली जा सकती है और घर पर मिल सकती है। स्व-इकट्ठे स्पॉट वेल्डिंग मशीन विफल नहीं होती है और पूरी तरह से काम करती है, जिससे धातु उत्पादों को आवश्यक मामूली मरम्मत प्रदान की जाती है।

स्पॉट वेल्डिंग, जैसा कि आप जानते हैं, विशेष उपकरणों पर किया जाता है, हालांकि, ऐसा उपकरण न केवल एक सीरियल संस्करण में पाया जा सकता है, बल्कि इसे स्वयं भी करें: एक पुराने माइक्रोवेव ओवन से निकाला गया ट्रांसफार्मर इसके लिए उपयोगी है। परिणामी उपकरण आपको प्रत्यावर्ती धारा का उपयोग करके उच्च-गुणवत्ता वाली स्पॉट वेल्डिंग करने का अवसर देगा, जिसकी ताकत विनियमित नहीं है।

ट्रांसफॉर्मर ऐसे किसी भी स्पॉट वेल्डिंग डिवाइस का सबसे महत्वपूर्ण तत्व है: इसका कार्य इनपुट वोल्टेज को आवश्यक मूल्य तक बढ़ाना है। इससे प्रभावी ढंग से निपटने के लिए, डिवाइस में उच्च परिवर्तन अनुपात होना चाहिए। बड़े माइक्रोवेव ओवन ऐसे ट्रांसफॉर्मर से लैस होते हैं, जिनमें से एक आपको खोजने की जरूरत है। जब आपको ऐसा माइक्रोवेव मॉडल मिल जाए, तो आपको इसमें से ट्रांसफार्मर को बहुत सावधानी से हटाने की आवश्यकता होगी।

स्पॉट वेल्डिंग मशीन की असेंबली तकनीक को नीचे दिए गए वीडियो में कमोबेश विस्तार से देखा जा सकता है। इस होममेड डिवाइस का एक उदाहरण हमें डॉट बनाने की प्रक्रिया को स्पष्ट करने में मदद करेगा। विधानसभा के विवरण के बारे में अधिक विस्तृत जानकारी के लिए लेख को पूरा पढ़ें।

माइक्रोवेव से ट्रांसफार्मर को हटाना

यदि घर-निर्मित स्पॉट वेल्डिंग मशीन में 700-800 डब्ल्यू की शक्ति वाले ट्रांसफार्मर का उपयोग किया जाता है, तो आप इसके साथ धातु की चादरें 1 मिमी तक की मोटाई के साथ जोड़ सकते हैं। ऐसा ट्रांसफार्मर स्टेप-अप उपकरणों की श्रेणी में शामिल है, मैग्नेट्रोन को शक्ति प्रदान करने के लिए, यह 4 kV का वोल्टेज उत्पन्न करने में सक्षम है।

मैग्नेट्रोन, जिससे कोई भी माइक्रोवेव ओवन सुसज्जित होता है, को इसके संचालन के लिए उच्च वोल्टेज की आवश्यकता होती है। इस संबंध में, इससे जुड़े ट्रांसफार्मर को इसकी प्राथमिक वाइंडिंग पर कम संख्या में और सेकेंडरी पर बड़ी संख्या में अलग किया जाता है। उत्तरार्द्ध में, 2 केवी के क्रम का एक वोल्टेज बनाया जाता है, जो तब एक विशेष डबललर के उपयोग के कारण दोगुना हो जाता है। इसकी प्राथमिक वाइंडिंग से जुड़े वोल्टेज को मापकर ऐसे उपकरण के प्रदर्शन की जांच करने का कोई मतलब नहीं है।

माइक्रोवेव से ट्रांसफार्मर को सावधानी से हटा दें। हथौड़ा या अन्य भारी वस्तु न उठाएं। इसका आधार माइक्रोवेव से हटा दिया गया है, सभी फास्टनरों को हटा दिया जाता है, और ट्रांसफार्मर को इसकी स्थापना साइट से सावधानीपूर्वक हटा दिया जाता है। माइक्रोवेव ओवन से निकाले गए उपकरण में, आपको सबसे पहले, इसके चुंबकीय सर्किट की आवश्यकता होगी, और दूसरी, प्राथमिक वाइंडिंग, जो द्वितीयक की तुलना में, मोटे तार से बनी होती है और इसमें कम मोड़ होते हैं।

इसकी अनुपयोगी होने के कारण आपको सेकेंडरी वाइंडिंग को तोड़ना होगा, जिसके लिए एक हथौड़ा और एक छेनी पहले से ही काम आएगी। यह बहुत महत्वपूर्ण है कि प्राथमिक वाइंडिंग को नुकसान या क्रश न करें, इसलिए आपको अत्यंत सावधानी से कार्य करने की आवश्यकता है। यदि, द्वितीयक वाइंडिंग को विघटित करते समय, आप वर्तमान शक्ति को सीमित करने के लिए प्रयुक्त ट्रांसफार्मर में शंट पाते हैं, तो उन्हें भी हटा दिया जाना चाहिए।

सेकेंडरी वाइंडिंग को छेनी से काटा जा सकता है

यदि ट्रांसफार्मर के चुंबकीय सर्किट को चिपकाया नहीं गया है, लेकिन एक वेल्डेड संरचना है, तो छेनी या पारंपरिक हैकसॉ का उपयोग करके इसमें से माध्यमिक घुमावदार को हटाना बेहतर है। यदि चुंबकीय सर्किट की खिड़की में घुमावदार बहुत कसकर भरा हुआ है, तो तारों को काटने के बाद, इसे ड्रिल करना या बाहर निकालना आवश्यक होगा। यह बहुत सावधानी से किया जाना चाहिए, क्योंकि इस तरह के जोड़तोड़ के कारण चुंबकीय सर्किट ढह सकता है।

निराकरण के बाद, एक नई माध्यमिक घुमावदार घाव होना चाहिए। ऐसा करने के लिए, आपको कम से कम 1 सेमी के व्यास वाले तार की आवश्यकता होगी। यदि आपके पास स्टॉक में ऐसा तार नहीं है, तो आपको इसे खरीदना होगा। इस मामले में, ऐसे क्रॉस सेक्शन के ठोस फंसे हुए तार को खरीदना बिल्कुल भी आवश्यक नहीं है, कई अलग-अलग कंडक्टरों के एक बंडल का भी उपयोग किया जा सकता है, जो कुल मिलाकर आवश्यक व्यास प्रदान करेगा। नई सेकेंडरी वाइंडिंग लगाने के बाद आपका अपग्रेडेड ट्रांसफॉर्मर 1000 ए तक करंट जेनरेट कर पाएगा।

यदि आप स्पॉट वेल्डिंग मशीन को और अधिक शक्तिशाली बनाना चाहते हैं, तो एक ट्रांसफार्मर की तकनीकी क्षमताएं आपके लिए पर्याप्त नहीं हो सकती हैं। यहां दो ऐसे उपकरणों का उपयोग करना आवश्यक है (क्रमशः, दो माइक्रोवेव ओवन को अलग करना)।

माइक्रोवेव ओवन से ट्रांसफॉर्मर को अपग्रेड करने की बारीकियां

द्वितीयक वाइंडिंग बनाने के लिए, आपको कोर पर 2-3 घुमावों को हवा देने की आवश्यकता होती है, जो लगभग 2 वी का आउटपुट वोल्टेज प्रदान करेगा, और 800 ए से अधिक की एक अल्पकालिक वेल्डिंग करंट प्रदान करेगा। यह कुशल संचालन के लिए काफी पर्याप्त है। मौके पर वेल्डिंग मशीन की। यदि उपयोग किए गए तार में इन्सुलेशन की मोटी परत हो तो इसे कई मोड़ों पर घुमाना मुश्किल हो सकता है। इस समस्या को हल करना काफी सरल है: आपको तार से मानक इन्सुलेशन को हटाने और इसे बिजली के टेप से लपेटने की जरूरत है जिसमें कपड़े का आधार होता है। यह बहुत महत्वपूर्ण है कि द्वितीयक वाइंडिंग के लिए उपयोग किए जाने वाले तार की न्यूनतम संभव लंबाई हो, जो इसके प्रतिरोध में अनुचित वृद्धि से बचेंगे और, तदनुसार, वर्तमान ताकत में कमी।

यदि आपको धातु की चादरों को 5 मिमी मोटी तक वेल्ड करने की आवश्यकता है, तो ध्यान रखें कि इसके लिए अधिक शक्ति वाली स्पॉट वेल्डिंग मशीन की आवश्यकता होगी। इसे स्वयं बनाने के लिए, आपको एक सर्किट में जुड़े दो ट्रांसफार्मर का उपयोग करने की आवश्यकता है। ऐसा संबंध बनाते समय प्रासंगिक नियमों का पालन करना अनिवार्य है। यदि आप कोई गलती करते हैं और दो ट्रांसफार्मर के प्राथमिक और द्वितीयक टर्मिनलों को गलत तरीके से जोड़ते हैं, तो शॉर्ट सर्किट हो सकता है। वाइंडिंग के कनेक्शन की शुद्धता, यदि उनके समान नाम के टर्मिनलों पर कोई अंकन नहीं है, तो वोल्टमीटर का उपयोग करके जांच की जाती है।

दो ट्रांसफार्मर के एक ही नाम के टर्मिनलों के सही कनेक्शन के बाद, वर्तमान ताकत के मूल्य को मापना आवश्यक है, जो वे संयुक्त रूप से बनाते हैं। एक नियम के रूप में, स्पॉट वेल्डिंग मशीनों के लिए डिज़ाइन किए गए घर-निर्मित ट्रांसफार्मर, जिन्हें घरेलू कार्यशालाओं में संचालित करने की योजना है, वर्तमान ताकत में सीमित हैं - 2000 ए से अधिक नहीं। इस मूल्य से अधिक होने से न केवल आपके में विद्युत नेटवर्क में रुकावट आएगी घर, लेकिन अपने निकटतम पड़ोसियों में भी। और यह, निश्चित रूप से, संघर्षों को जन्म देगा। कनेक्टेड ट्रांसफॉर्मर द्वारा दिए गए करंट का मान, साथ ही उनके सर्किट में शॉर्ट सर्किट की उपस्थिति को एक एमीटर का उपयोग करके चेक किया जाता है।

स्पॉट वेल्डिंग असेंबली का एक और उदाहरण नीचे दिए गए वीडियो में दिखाया गया है:

यदि नियमों के अनुसार दो ट्रांसफार्मर जुड़े हुए हैं, जो उच्च शक्ति में भिन्न नहीं हैं, तो क्या परिणाम प्राप्त किए जा सकते हैं? यदि हम निम्नलिखित विशेषताओं के साथ दो समान उपकरण लेते हैं: शक्ति - 0.5 kW, इनपुट वोल्टेज - 220 V, आउटपुट वोल्टेज - 2 V, रेटेड वर्तमान - 250 A, फिर उनकी प्राथमिक और द्वितीयक वाइंडिंग को श्रृंखला में जोड़कर, आउटपुट पर आप करेंगे दो बार रेटेड वर्तमान, यानी 500 ए प्राप्त करें।

शॉर्ट-टर्म वेल्डिंग करंट भी लगभग उसी तरह बढ़ेगा, लेकिन इसके गठन के दौरान महत्वपूर्ण नुकसान देखा जाएगा, जो इस तरह के विद्युत सर्किट के उच्च प्रतिरोध के कारण है। द्वितीयक वाइंडिंग के दोनों सिरे - तार 1 सेमी - स्पॉट वेल्डिंग मशीन के इलेक्ट्रोड से जुड़े होते हैं।

योजना क्रमांक 1 . के अनुसार 2 ट्रांसफार्मरों का कनेक्शन

यदि आपके पास अपने निपटान में दो शक्तिशाली ट्रांसफार्मर हैं, लेकिन उनका आउटपुट वोल्टेज घर-निर्मित डिवाइस के लिए पर्याप्त नहीं है, तो आप उनकी माध्यमिक वाइंडिंग को श्रृंखला में जोड़ सकते हैं, जिसमें समान संख्या में मोड़ होने चाहिए। इस तरह के उपाय का सहारा लिया जाता है यदि चुंबकीय सर्किट पर खिड़की के अपर्याप्त बड़े आकार के कारण माध्यमिक घुमाव पर घुमावों को आसानी से हवा देना असंभव है।

इस तरह के कनेक्शन के साथ, यह सुनिश्चित करना आवश्यक है कि जुड़े उपकरणों के द्वितीयक वाइंडिंग पर घुमावों की दिशा सुसंगत है, अन्यथा एंटीफ़ेज़ हो सकता है, और ऐसे संयुक्त डिवाइस का आउटपुट वोल्टेज शून्य के करीब होगा। सही कनेक्शन को प्रयोगात्मक रूप से निर्धारित करने के लिए, पतले तारों का उपयोग करना वांछनीय है।

ट्रांसफार्मर के समान-नाम निष्कर्ष का निर्धारण कैसे करें

यदि जुड़े उपकरणों के वाइंडिंग के टर्मिनलों को चिह्नित नहीं किया जाता है, तो उन्हें एक साथ जोड़ने के लिए उनमें से एक ही नाम के नाम निर्धारित करना आवश्यक है। इस समस्या को निम्नलिखित तरीके से हल किया जा सकता है: दो या दो से अधिक ट्रांसफार्मर की प्राथमिक और माध्यमिक घुमाव श्रृंखला में जुड़े हुए हैं, ऐसे संयुक्त डिवाइस के इनपुट पर वोल्टेज लागू होता है, और एसी वोल्टेज वोल्टमीटर आउटपुट टर्मिनल से जुड़ा होता है ( श्रृंखला में जुड़े द्वितीयक वाइंडिंग से टर्मिनल)।

कनेक्शन की दिशा के आधार पर, वाल्टमीटर अलग तरह से व्यवहार कर सकता है:

- एक या दूसरे वोल्टेज मान दिखाएं;

- सर्किट में बिल्कुल भी वोल्टेज नहीं दिखाएं।

यदि वाल्टमीटर कोई वोल्टेज उत्पन्न करता है, तो प्राथमिक और द्वितीयक दोनों वाइंडिंग के कनेक्शन सर्किट में विपरीत निष्कर्ष होते हैं। जब वाइंडिंग को इस तरह से गलत तरीके से जोड़ा जाता है, तो उनमें निम्नलिखित प्रक्रियाएँ होती हैं: दो जुड़े ट्रांसफार्मर के प्राथमिक वाइंडिंग के इनपुट को आपूर्ति की गई वोल्टेज उनमें से प्रत्येक पर आधे से कम हो जाती है; वोल्टेज में वृद्धि द्वितीयक वाइंडिंग पर होती है, जिनमें से प्रत्येक का परिवर्तन अनुपात समान होता है। आउटपुट वाल्टमीटर कुल वोल्टेज दर्ज करेगा, जिसका मूल्य इनपुट मूल्य के दोगुने के बराबर है।

यदि वाल्टमीटर "0" मान दिखाता है, तो इसका मतलब है कि श्रृंखला से जुड़े माध्यमिक घुमावों में से प्रत्येक से निकलने वाले वोल्टेज मूल्य में बराबर हैं, लेकिन अलग-अलग संकेत हैं, इसलिए वे एक-दूसरे को रद्द कर देते हैं। दूसरे शब्दों में, सर्किट में जुड़े वाइंडिंग के कम से कम एक जोड़े को उसी नाम के टर्मिनलों से जोड़ा जाता है। इस मामले में, वाल्टमीटर की रीडिंग पर ध्यान केंद्रित करते हुए, प्राथमिक या माध्यमिक वाइंडिंग को जोड़ने के क्रम को बदलकर सर्किट तत्वों का सही कनेक्शन प्राप्त किया जाता है।

होममेड स्पॉट वेल्डिंग के लिए इलेक्ट्रोड

अपने हाथों से माइक्रोवेव ओवन से इकट्ठी हुई स्पॉट वेल्डिंग मशीन के लिए इलेक्ट्रोड चुनते समय, आपको यह सुनिश्चित करने पर ध्यान देना चाहिए कि उनका व्यास उस तार के व्यास से मेल खाता है जिससे वे जुड़े हुए हैं। तांबे की छड़ का उपयोग ऐसे तत्वों के रूप में किया जा सकता है, और पेशेवर टांका लगाने वाले लोहे के सुझाव कम-शक्ति वाले उपकरणों के लिए उपयुक्त हैं।

ऑपरेशन के दौरान, स्पॉट वेल्डिंग के लिए इलेक्ट्रोड सक्रिय रूप से खराब हो जाते हैं। उनके ज्यामितीय मापदंडों को ठीक करने के लिए, उन्हें लगातार कम करके आंका जाना चाहिए। स्वाभाविक रूप से, समय के साथ, ऐसे तत्वों को नए के साथ बदलने की आवश्यकता होगी।

वे तार जिनके साथ इलेक्ट्रोड स्पॉट वेल्डिंग मशीन से जुड़े होते हैं, न्यूनतम लंबाई के होने चाहिए, अन्यथा उनमें डिवाइस की महत्वपूर्ण शक्ति समाप्त हो जाएगी। विद्युत सर्किट "इलेक्ट्रोड - स्पॉट वेल्डिंग डिवाइस" में कई कनेक्शन होने पर भी बिजली की हानि गंभीर हो जाएगी। यदि आप अपने घरेलू उपकरणों का उपयोग करने की दक्षता बढ़ाना चाहते हैं, तो इलेक्ट्रोड को जोड़ने वाले तारों पर तांबे की युक्तियों को मिलाप करना बेहतर होता है। इस तरह के लग्स का उपयोग करके, आप क्रिम्प या किसी अन्य कनेक्शन के बढ़ते प्रतिरोध से उत्पन्न होने वाले संपर्क के बिंदुओं पर बिजली के नुकसान से बचेंगे।

इलेक्ट्रोड को स्पॉट वेल्डिंग मशीन से जोड़ने वाले तारों का व्यास काफी बड़ा होता है, इसलिए विशेष टिन की युक्तियाँ उनके सोल्डरिंग को सुविधाजनक बनाने में मदद करेंगी। चूंकि इस तरह के उपकरण के लिए इलेक्ट्रोड हटाने योग्य होते हैं, इसलिए युक्तियों के साथ उनके कनेक्शन के बिंदुओं पर टांका नहीं लगाया जाता है। बेशक, ऐसे स्थानों में, लगातार ऑक्सीकरण के अधीन, बिजली का नुकसान भी होता है, लेकिन वे स्वैग्ड लग्स की तुलना में साफ करने में बहुत आसान होते हैं।

हम वेल्डिंग मशीन पर इलेक्ट्रोड स्थापित करते हैं

जैसा कि ऊपर उल्लेख किया गया है, प्रतिरोध वेल्डिंग के लिए एक इलेक्ट्रोड तांबे की पट्टी या एक पेशेवर टांका लगाने वाले लोहे से एक टिप से बनाया जा सकता है यदि डिवाइस की शक्ति कम है। डिवाइस से तार तांबे की नोक का उपयोग करके इलेक्ट्रोड से जुड़ा होता है, जो सोल्डरिंग द्वारा इससे जुड़ा होता है।

टिप को बोल्ट किए गए कनेक्शन का उपयोग करके इलेक्ट्रोड के साथ संरेखित किया जाता है, जो बहुत विश्वसनीय होना चाहिए ताकि अविश्वसनीय संपर्क के स्थान पर प्रतिरोध में वृद्धि से स्पॉट वेल्डिंग मशीन की शक्ति में कमी न हो। ऐसा कनेक्शन बनाने के लिए इलेक्ट्रोड और टिप में एक ही व्यास के छेद बनाए जाते हैं।

बोल्ट और नट, जिसके साथ इलेक्ट्रोड और लग्स तारों से जुड़े होंगे, तांबे या इसके मिश्र धातुओं से सबसे अच्छे चुने जाते हैं, जिन्हें न्यूनतम विद्युत प्रतिरोध की विशेषता होती है। ऐसे कनेक्शन के तत्व, जो प्रतिरोध वेल्डिंग मशीन के रखरखाव को बहुत सरल करते हैं, अपने हाथों से बनाना मुश्किल नहीं है।

घर का बना स्पॉट वेल्डिंग नियंत्रण

स्पॉट वेल्डिंग मशीन (विशेष रूप से अपने हाथों से माइक्रोवेव ओवन से बनाई गई) को नियंत्रित करना विशेष रूप से कठिन नहीं है। इसके लिए दो तत्व पर्याप्त हैं: एक लीवर और एक स्विच। इलेक्ट्रोड के बीच संपीड़न बल, जिसके लिए लीवर जिम्मेदार है, को वेल्डिंग के बिंदु पर शामिल होने वाले भागों के विश्वसनीय संपर्क को सुनिश्चित करना चाहिए। इन महत्वपूर्ण आवश्यकताओं को पूरा करने के लिए, ऐसे उपकरणों के लीवर तंत्र को स्क्रू तत्वों के साथ पूरक किया जा सकता है, जो और भी अधिक संपीड़न बल प्रदान करते हैं। स्वाभाविक रूप से, स्पॉट वेल्डिंग डिवाइस के ऐसे तत्व में बहुत अधिक विश्वसनीयता होनी चाहिए।

गंभीर उत्पादन उपकरण पर, जिसका उपयोग काफी मोटाई के स्टील की चादरों को जोड़ने के लिए किया जाता है, संपीड़न तत्व स्थापित होते हैं जो आवश्यकता के आधार पर 50 से 1000 किलोग्राम तक दबाव बनाते हैं। और एक घरेलू कार्यशाला में अनियमित और सरल काम के लिए उपयोग की जाने वाली स्पॉट वेल्डिंग मशीन, यह काफी है कि ऐसा तंत्र 30 किलो तक का दबाव बनाता है। स्पॉट वेल्डिंग मशीन पर सुविधा और उपयोग में आसानी के लिए, इसके क्लैम्पिंग लीवर को लंबा किया जाता है, इससे संपीड़न बल भी आवश्यक मूल्य तक बढ़ जाएगा।

होममेड होममेड डिवाइस के लिए, एक लीवर पर्याप्त है, जिसकी लंबाई 60 सेमी होगी। इस तरह के लीवर के साथ, आप लागू बल को 10 गुना बढ़ा सकते हैं। तद्नुसार, यदि आप 3 किग्रा के बल से लीवर पर दबाते हैं, तो इलेक्ट्रोड और जुड़े हुए पुर्जे 30 किग्रा के बल से संकुचित हो जाएंगे। ताकि ऐसा लीवर दबाए जाने पर उपकरण को स्वयं स्थानांतरित न करे, उपकरण के आधार को एक क्लैंप के साथ डेस्कटॉप की सतह पर सुरक्षित रूप से तय किया जाना चाहिए।

डिवाइस में करंट की आपूर्ति के लिए जिम्मेदार स्विच ट्रांसफार्मर की प्राथमिक वाइंडिंग के सर्किट से जुड़ा होता है, जिसमें करंट सेकेंडरी की तुलना में बहुत कम होता है। यदि आप स्विच को द्वितीयक वाइंडिंग से जोड़ते हैं, तो यह अतिरिक्त प्रतिरोध पैदा करेगा, और इसके संपर्कों को एक मजबूत धारा के प्रभाव में कसकर वेल्ड किया जाएगा।

यदि एक लीवर को क्लैम्पिंग तंत्र के रूप में उपयोग किया जाता है, तो स्विच को सीधे उस पर रखना बेहतर होता है, फिर दूसरा हाथ मुक्त होगा (इसका उपयोग वेल्ड किए जाने वाले भागों का समर्थन करने के लिए किया जा सकता है)।

स्पॉट वेल्डिंग के लिए घर-निर्मित उपकरणों पर काम करने की विशेषताएं यह हैं कि इलेक्ट्रोड को केवल तभी लागू किया जाना चाहिए जब वे एक संपीड़ित स्थिति में हों। अन्यथा, आप इलेक्ट्रोड की तीव्र चिंगारी का सामना करेंगे और, परिणामस्वरूप, उनका सक्रिय जलना। आप एक प्रशिक्षण वीडियो की मदद से ऐसे उपकरण पर काम करने का प्रारंभिक अनुभव प्राप्त कर सकते हैं।

ऑपरेशन के दौरान स्पॉट वेल्डिंग के लिए उपकरण के इलेक्ट्रोड को सक्रिय रूप से गर्म किया जाता है। इसके अलावा, ऐसे उपकरण के ट्रांसफार्मर और प्रवाहकीय तत्व तीव्र ताप के अधीन होते हैं। बहुत अधिक गर्मी से बचने के लिए, जिससे स्पॉट वेल्डिंग उपकरण की विफलता हो सकती है, एक साधारण शीतलन प्रणाली प्रदान की जानी चाहिए। इसके लिए अक्सर पारंपरिक पंखे का इस्तेमाल किया जाता है। आप उपकरण के तत्वों को ठंडा करने के लिए आवश्यक काम में ब्रेक भी ले सकते हैं।

वेल्डिंग के दौरान एक संपीड़ित अवस्था में करंट के तहत इलेक्ट्रोड के एक्सपोज़र समय को जंक्शन पर डॉट के रंग पर ध्यान केंद्रित करते हुए, या इसके लिए एक विशेष रिले का उपयोग करके नेत्रहीन नियंत्रित किया जा सकता है।

यह स्पष्ट है कि प्रस्तुत वीडियो और विधानसभा प्रक्रिया की तस्वीरों का सावधानीपूर्वक अध्ययन करने और आवाज उठाई गई सिफारिशों को ध्यान में रखते हुए, माइक्रोवेव ट्रांसफार्मर के आधार पर स्पॉट वेल्डिंग मशीन बनाना मुश्किल नहीं है।

(वोट: 6

, औसत रेटिंग: 4,83

5 में से)

वेल्डिंग मशीन खरीदना हर किसी के लिए उपलब्ध नहीं है, क्योंकि यह उपकरण बहुत महंगा है। इसलिए, तात्कालिक सामग्री से इसे अपने हाथों से बनाना बहुत सस्ता है। स्पॉट वेल्डिंग के लिए आवेदन और उपकरण के निर्माण की विशेषताओं पर, हम आगे विचार करेंगे।

स्पॉट वेल्डिंग मशीन: कार्य सिद्धांत और विनिर्माण मूल बातें

प्रतिरोध वेल्डिंग का दायरा काफी विस्तृत है, इस उपकरण का उपयोग विभिन्न प्रकार के धातु उत्पादों की मरम्मत या निर्माण में किया जाता है। इसके अलावा, इस उपकरण की मदद से धातु की सीढ़ियों, द्वारों, संरचनात्मक तत्वों आदि के निर्माण पर विभिन्न कार्यों को आसानी से करना संभव है।

संपर्क वेल्डिंग का सिद्धांत यह है कि एक विद्युत प्रवाह स्टील भागों के कुछ हिस्सों को गर्म करता है जो एक दूसरे के संपर्क में होते हैं। इस मामले में, एक वेल्डेड जोड़ बनता है, जिसे सीम कहा जाता है। वेल्डिंग का अंतिम परिणाम सीधे उस सामग्री के प्रकार पर निर्भर करता है जिससे भाग बनाया जाता है, इसका घनत्व। इसके अलावा, निम्नलिखित मापदंडों को ध्यान में रखा जाना चाहिए:

- वेल्डिंग सर्किट को एक से दस वाट तक पर्याप्त रूप से कम वोल्टेज संकेतक द्वारा प्रतिष्ठित किया जाना चाहिए;

- वेल्डिंग प्रक्रिया कुछ सेकंड से अधिक नहीं रहती है;

- वेल्डिंग पल्स में एक बड़ी वर्तमान ताकत होती है;

- पिघलने वाला क्षेत्र जितना छोटा होगा, वेल्डिंग उतनी ही बेहतर होगी;

- वेल्ड सीम को भारी भार का सामना करना पड़ता है।

वेल्डिंग का परिणाम सीधे इस बात पर निर्भर करता है कि इन विशेषताओं को कितनी सही तरीके से देखा गया था। वेल्डिंग मशीन का स्व-निर्माण एक जटिल प्रक्रिया है, जिसके उच्च-गुणवत्ता वाले कार्यान्वयन के लिए आपको कुछ निर्देशों और तकनीकी सिफारिशों का पालन करना होगा।

एक आसान विकल्प एक चर वर्तमान के साथ एक वेल्डिंग मशीन को इकट्ठा करना है। यह उपकरण भाग को हिट करने वाली वेल्डिंग पल्स की अवधि को बदलकर वेल्डिंग प्रक्रिया को नियंत्रित करता है। इन क्रियाओं को करने के लिए, आपको एक घड़ी रिले की आवश्यकता होगी, जिसे स्वचालित रूप से या मैन्युअल रूप से समायोजित किया जाता है।

घर में बने स्पॉट वेल्डिंग मशीन की मुख्य इकाई एक वेल्डिंग ट्रांसफार्मर है, जो अक्सर घरेलू उपकरणों जैसे माइक्रोवेव ओवन, टीवी आदि में पाया जा सकता है। ट्रांसफॉर्मर डिवाइस की वाइंडिंग आवश्यक करंट और वोल्टेज के संबंध में रिवाइंड की जाती है, जिसके दौरान वेल्डिंग की जाती है।

वेल्डिंग मशीन के नियंत्रण के दायरे का चयन करने के लिए, आपको पहले डिवाइस के मुख्य तंत्र को इकट्ठा करना होगा। वेल्डिंग मशीन के संरचनात्मक तत्वों को इसकी शक्ति और ट्रांसफार्मर के मापदंडों के संबंध में चुना जाता है - मुख्य तंत्र।

एक संपर्क वेल्डिंग मशीन का निर्माण उसके आवेदन के प्रकार और उस सामग्री की विशेषताओं के संबंध में किया जाता है जिसके साथ काम करना आवश्यक होगा। सबसे अधिक बार, वेल्डिंग-प्रकार के चिमटे मुख्य उपकरण से जुड़े होते हैं।

कृपया ध्यान दें कि सभी विद्युत प्रकार के कनेक्शन अच्छी गुणवत्ता के होने चाहिए। सभी तार उपयुक्त व्यास और खंड के होने चाहिए। यदि सर्किट अविश्वसनीय है, तो बिजली खो जाएगी। इस मामले में, स्पार्क्स की घटना का एक प्रकार संभव है और वेल्डिंग प्रक्रिया बंद हो जाएगी।

धातु भागों के लिए स्पॉट वेल्डिंग मशीन की योजना

संपर्क प्रकार स्पॉट वेल्डिंग डिवाइस के स्व-निर्माण के लिए, नीचे दिए गए आरेखों का उपयोग करें। उनमें से पहले का उपयोग किया जाता है यदि स्पॉट वेल्डिंग मशीन का उपयोग धातु की चादरों को एक मिलीमीटर मोटी तक, साथ ही तार और रॉड के लिए, चार मिलीमीटर व्यास तक वेल्ड करने के लिए किया जाता है।

इस मामले में, आपको निम्नलिखित डिवाइस की आवश्यकता होगी:

- 220 डब्ल्यू के एक वैकल्पिक वोल्टेज से संचालित होने वाला उपकरण;

- आउटपुट वोल्टेज प्रकार 3-7V है, निष्क्रिय पर;

- वेल्डिंग करंट का अधिकतम मूल्य डेढ़ हजार एम्पीयर तक होता है।

पूरे उपकरण को एक सर्किट आरेख की उपस्थिति से अलग किया जाता है, जिसमें एक बिजली घटक, एक स्वचालित स्विच और एक नियंत्रण सर्किट शामिल होता है। यदि ऑपरेशन के दौरान कोई आपात स्थिति आती है, तो उन्हें केवल एक स्विच की मदद से रोका जाता है। पहले नोड पर T2 वेल्डिंग के लिए एक ट्रांसफार्मर और एकल-चरण प्रकार के गैर-संपर्क थाइरिस्टर स्विच के रूप में एक उपकरण होता है, जिसकी मदद से प्राथमिक घुमावदार बिजली से जुड़ा होता है।

नियंत्रण सर्किट के दूसरे संस्करण में कुछ घुमावों के साथ वेल्डिंग ट्रांसफार्मर पर वाइंडिंग का कार्यान्वयन शामिल है। प्राथमिक वाइंडिंग पर छह आउटपुट सेक्शन होते हैं। उन्हें स्विच करके, माध्यमिक घुमाव के संबंध में आउटपुट वेल्डिंग चालू को विनियमित करना संभव है। वहीं, नेटवर्क सर्किट का स्थायी कनेक्शन पहले आउटपुट पर बना रहता है और बाकी की मदद से विद्युत आपूर्ति के संचालन को नियंत्रित किया जाता है।

M TT4 K के रूप में चिह्नित स्टार्टर का बड़े पैमाने पर उत्पादन होता है। यह मॉड्यूल एक थाइरिस्टर कुंजी की उपस्थिति से अलग है, जो बंद होने की प्रक्रिया में, पहले और तीसरे संपर्कों के माध्यम से लोड को स्विच करता है। यह उपकरण आठ सौ वाट तक के अधिकतम वोल्टेज और अस्सी एम्पीयर तक के करंट के साथ लोड के तहत काम करने में सक्षम है। इस नियंत्रण योजना में शामिल हैं:

- पावर यूनिट;

- तंत्र की स्थापना के लिए श्रृंखला;

- रिले k1.

वेल्डिंग मशीन को शक्ति प्रदान करने के लिए किसी भी प्रकार के ट्रांसफार्मर का उपयोग किया जाता है, जिसकी शक्ति बीस वाट तक होती है। उसी समय, 220 वी के नाममात्र नेटवर्क पर काम करते समय इसका उपयोग किया जाना चाहिए। दूसरे घुमावदार विकल्प पर आउटपुट वोल्टेज लगभग 22 वी होगा। वर्तमान आपूर्ति को सीधा करने के लिए, डायोड स्थापित करने की अनुशंसा की जाती है पुल। इसके अलावा, समान पैरामीटर वाले किसी अन्य तंत्र का उपयोग करना संभव है।

चौथे और पांचवें संपर्कों को बंद करने के लिए, रिले k1 का उपयोग किया जाता है। यह प्रक्रिया तब की जाती है जब वोल्टेज को कंट्रोल सर्किट से वाइंडिंग पर लगाया जाता है। इस मामले में स्विच किए गए करंट का मान 99 mA से अधिक नहीं होगा। इस मामले में, कम-वर्तमान विद्युत चुम्बकीय विशेषताओं के साथ लगभग किसी भी रिले का होना आवश्यक होगा।

स्पॉट वेल्डिंग मशीन का उपकरण और उसका डिज़ाइन

नियंत्रण सर्किट के कई कार्य हैं। जब k1 को चालू किया जाता है, तो एक निश्चित समय अंतराल पर एक निश्चित प्रकार का समय निर्धारित किया जाता है। इस मामले में, वेल्ड किए जाने वाले भागों पर इलेक्ट्रॉनिक दालों की आपूर्ति के लिए एक निश्चित समय निर्धारित करना संभव है।

विद्युत परिपथ में कैपेसिटर होते हैं, c1 से c6 तक। उनके पास इलेक्ट्रोलाइटिक विशेषताएं हैं, जबकि वोल्टेज 52 वी से अधिक है। इसके अलावा, आपको 46 माइक्रोफ़ारड की क्षमता वाले संधारित्र की आवश्यकता होगी। एक खुले सामान्य रूप से बंद संपर्क समूह के साथ, रिले को सीधे बिजली की आपूर्ति के माध्यम से चार्ज किया जाता है।

इस तंत्र का मुख्य शक्ति हिस्सा एक ट्रांसफार्मर है। इसका उपयोग एक प्रकार की बिजली को दूसरे में बदलने के लिए किया जाता है। इन उद्देश्यों के लिए, 2.5 ए पर एक चुंबकीय तार का उपयोग किया जाता है। पुरानी घुमावदार का निपटान किया जाना चाहिए, चुंबकीय तार के अंत में छल्ले लगाए जाते हैं जिसके निर्माण के लिए इलेक्ट्रिक कार्डबोर्ड का उपयोग किया जाता है। वे आंतरिक और बाहरी किनारों के साथ मुड़े हुए हैं। इसके बाद, चुंबकीय सर्किट को तीन या अधिक परतों में वार्निश कपड़े से लपेटा जाता है। घुमावदार करने के लिए, आपको निम्नलिखित तारों की आवश्यकता होगी:

- प्राथमिक वाइंडिंग लगभग 1.5 मिमी व्यास की होती है, ताकि इसे वार्निश संरचना के साथ बेहतर तरीके से लगाया जा सके, कपड़े-आधारित तार का उपयोग करने की सिफारिश की जाती है;

- घुमावदार के माध्यमिक संस्करण में लगभग दो सेंटीमीटर का व्यास होता है, इसमें ऑर्गोसिलिकॉन मूल के बहु-कोर इन्सुलेशन होते हैं।

पहली वाइंडिंग करने की प्रक्रिया में, मध्यवर्ती टर्मिनलों को सुसज्जित किया जाना चाहिए। अगला, इसे वार्निश के साथ लगाया जाता है। प्राथमिक कॉइल पर एक सूती टेप घाव होता है, जिसे लाह संरचना के साथ भी लगाया जाता है। इसके बाद द्वितीयक वाइंडिंग की प्रक्रिया होती है, और वार्निश के साथ आगे संसेचन होता है।

होममेड स्पॉट वेल्डिंग मशीन बनाने में सरौता का डिज़ाइन भी शामिल है। टिक्स दो प्रकार के होते हैं: स्थिर या रिमोट। पहला विकल्प निर्माण करना आसान है, क्योंकि उनके पास उच्च-गुणवत्ता और विश्वसनीय इन्सुलेशन है, जिसमें नोडल खंड एक दूसरे से मजबूती से जुड़े हुए हैं। लेकिन, इन सरौता में एक निश्चित खामी है, एक क्लैंपिंग बल बनाने के लिए, वेल्डिंग कार्य करने वाले व्यक्ति की प्रत्यक्ष भागीदारी आवश्यक है।

रिमोट सरौता - उपयोग करने के लिए अधिक सुविधाजनक, आसानी से हटा दिया गया, ज्यादा जगह न लें। चिमटे के बल को नियंत्रित करने के लिए, तंत्र के बाहर उनके विस्तार की लंबाई को बदलना पर्याप्त है। वेल्डिंग के साथ दूरस्थ चिमटे के कनेक्शन के बिंदु पर बोल्ट, बुशिंग और वाशर स्थापित किए जाने चाहिए, जो विश्वसनीय वॉटरप्रूफिंग प्रदान करते हैं।

स्पॉट वेल्डिंग मशीन के लिए डू-इट-खुद सरौता बनाने की प्रक्रिया में, इलेक्ट्रोड स्पेस से ओवरहैंग की मात्रा, शरीर के बीच की दूरी और हैंडल पर चल जोड़ों के स्थान को निर्धारित करना आवश्यक है। यह पैरामीटर वेल्डिंग और शीट संयुक्त के किनारे के बीच अधिकतम संभव दूरी को प्रभावित करता है।

क्लैंप इलेक्ट्रोड बनाने के लिए तांबे की छड़ या बेरिलियम कांस्य का उपयोग करें। उच्च शक्ति के साथ टांका लगाने वाले लोहे की नोक का उपयोग करना संभव है। इलेक्ट्रोड का व्यास उस तार के व्यास से मेल खाना चाहिए जिससे वह जुड़ा हुआ है। वेल्डिंग कोर अच्छी गुणवत्ता के होने के लिए, इलेक्ट्रोड के सिरों को पतला होना चाहिए और न्यूनतम आकार होना चाहिए।

माइक्रोवेव ओवन से स्पॉट वेल्डर कैसे बनाएं

स्पॉट वेल्डिंग मशीन की कीमत काफी अधिक होती है, इसलिए इसे स्वयं बनाना काफी सस्ता होता है। काम की प्रक्रिया में, आपको माइक्रोवेव ओवन की आवश्यकता होगी, एक बड़ा उपकरण चुनना बेहतर होता है। भविष्य की वेल्डिंग मशीन की शक्ति इस पैरामीटर पर निर्भर करती है।

यदि आपके पास माइक्रोवेव ओवन नहीं है, तो आप पिस्सू बाजार में एक की तलाश कर सकते हैं या अपने पड़ोसियों से पूछ सकते हैं और बहुत कम कीमत पर एक अनावश्यक माइक्रोवेव ओवन खरीद सकते हैं। अगला, आपको माइक्रोवेव ओवन को अलग करना चाहिए और उसमें से एक उच्च-वोल्टेज ट्रांसफार्मर के रूप में भाग को हटा देना चाहिए।

कृपया ध्यान दें कि यद्यपि आप एक माइक्रोवेव ओवन को अलग कर रहे हैं जो बिजली की आपूर्ति से जुड़ा नहीं है, इसके अंदर कुछ हिस्से हैं जो इस स्थिति में भी विद्युत रूप से सक्रिय हैं।

ट्रांसफार्मर के मुख्य भागों में, हम ध्यान दें - कोर और दो प्रकार की वाइंडिंग - प्राथमिक और माध्यमिक। कोर को जोड़ने के लिए दो पतले वेल्ड का उपयोग किया जाता है, उनका निपटान किया जाना चाहिए। यह एक हथौड़ा और एक हैकसॉ के साथ किया जा सकता है। इसे काटने के लिए आप ग्राइंडर का भी इस्तेमाल कर सकते हैं। इस तरह आप ट्रांसफॉर्मर वाइंडिंग्स तक पहुंच जाएंगे, कोशिश करें कि उन्हें नुकसान न पहुंचे। सेकेंडरी वाइंडिंग को हटाने के लिए, सेकेंडरी को सावधानी से काटें और वांछित को बाहर निकालें।

उसके बाद, आपको ट्रांसफार्मर और उसकी प्राथमिक वाइंडिंग से कोर प्राप्त होगा। कोर में दो भाग होने चाहिए, जो एक दूसरे से कटे हुए हों।

अगला, आपको ट्रांसफार्मर भाग की द्वितीयक वाइंडिंग करनी चाहिए। इन उद्देश्यों के लिए, आपको ट्रांसफॉर्मर स्लॉट के समान क्रॉस सेक्शन वाले कॉपर केबल की आवश्यकता होगी। लगभग दो मोड़ हवा। एक मानक दो-घटक एपॉक्सी राल की मदद से, कोर के दो हिस्सों को एक दूसरे से जोड़ा जाता है। उन्हें एक साथ बेहतर ढंग से फिट करने के लिए, उन्हें एक वाइस में रखें।

ट्रांसफार्मर तंत्र के आउटपुट पर वोल्टेज स्तर की जांच करें, यह दो वोल्ट से अधिक नहीं होना चाहिए। इस मामले में, न्यूनतम वर्तमान ताकत 850 ए है।

अगला, आपको वेल्डिंग मशीन के शरीर के निर्माण का ध्यान रखना चाहिए, इन उद्देश्यों के लिए, आप लकड़ी या उच्च शक्ति वाले प्लास्टिक का उपयोग कर सकते हैं। केस के बैक पैनल में कई छेद होने चाहिए, जिनमें से एक बिजली की आपूर्ति के लिए जिम्मेदार होगा, और दूसरा तंत्र को बंद और चालू करने के लिए।

यदि मामला लकड़ी से बना है, तो इसे अच्छी तरह से रेत से भरा होना चाहिए, संसेचन और वार्निश के साथ लेपित होना चाहिए। एक मैनुअल स्पॉट वेल्डिंग मशीन बनाने के लिए, आपको इसकी भी आवश्यकता होगी:

- पावर कॉर्ड;

- दरवाजे का हैंडल;

- बदलना;

- तांबे के धारक जिनसे इलेक्ट्रोड बनाए जाएंगे;

- एक बड़े क्रॉस सेक्शन के साथ तांबे का तार;

- लकड़ी के पेंच और नाखून।

शरीर का अंग सूख जाने के बाद, आपको इस उपकरण को इकट्ठा करना चाहिए और सभी भागों को एक साथ जोड़ना चाहिए। इसके बाद तांबे से बने तार के दो हिस्सों को काट लें, प्रत्येक खंड का आकार लगभग 25 मिमी है। वे इलेक्ट्रोड का कार्य करेंगे, उन्हें धारक में ठीक करने के लिए, यह एक नियमित पेचकश का उपयोग करने के लिए पर्याप्त है। अगला, आपको स्विच को ठीक करना चाहिए, मोटा केबल इसे बाहर गिरने से रोकता है। शरीर के हिस्से पर ट्रांसफार्मर को ठीक करने के लिए, साधारण स्व-टैपिंग स्क्रू का उपयोग करें। इस मामले में, आपको ग्राउंडिंग का ध्यान रखना चाहिए, जो किसी एक टर्मिनल पर पहना जाता है।

इस तंत्र का उपयोग करने की अधिक सुरक्षा के लिए, हम एक और अतिरिक्त स्विच स्थापित करने की अनुशंसा करते हैं। लीवर को ठीक करने के लिए, सेल्फ-टैपिंग स्क्रू और एक कील का भी उपयोग किया जाता है। संपर्क इलेक्ट्रोड लीवर के अंत वर्गों पर स्थापित होते हैं। ऊपरी बांह को ऊपर उठाने के लिए नियमित रबर का प्रयोग करें। इलेक्ट्रोड के जलने के बाद, उन्हें आसानी से उसी तरह से बनाए गए नए से बदल दिया जाता है।

स्पॉट वेल्डिंग मशीनों का उपयोग रोजमर्रा की जिंदगी में आर्क वेल्डिंग मशीनों के रूप में नहीं किया जाता है, लेकिन कभी-कभी उनके बिना करना असंभव है। यह देखते हुए कि ऐसे उपकरणों की लागत $450-$470 से शुरू होती है, इसकी खरीद की लाभप्रदता संदिग्ध है।

इस स्थिति से बाहर निकलने का तरीका डू-इट-खुद संपर्क स्पॉट वेल्डिंग है। लेकिन, आपको यह बताने से पहले कि इस तरह का उपकरण खुद कैसे बनाया जाता है, आइए देखें कि स्पॉट वेल्डिंग क्या है और यह कैसे काम करता है।

संक्षेप में स्पॉट वेल्डिंग के बारे में

इस प्रकार की वेल्डिंग संपर्क (थर्मोमैकेनिकल) को संदर्भित करती है। ध्यान दें कि इस श्रेणी में सीम और बट वेल्डिंग भी शामिल है, लेकिन उन्हें घर पर लागू करना संभव नहीं है, क्योंकि इस उद्देश्य के लिए जटिल उपकरण की आवश्यकता होगी।

वेल्डिंग प्रक्रिया में निम्नलिखित चरण शामिल हैं:

- भागों को आवश्यक स्थिति में जोड़ा जाता है;

- उन्हें तंत्र के इलेक्ट्रोड के बीच ठीक करें, जो भागों को दबाते हैं;

- हीटिंग किया जाता है, जिसके परिणामस्वरूप, प्लास्टिक विरूपण के कारण, भागों को एक दूसरे से मजबूती से जोड़ा जाता है।

एक प्रोडक्शन स्पॉट वेल्डिंग मशीन (जैसे कि फोटो में दिखाया गया है) एक मिनट के भीतर 600 ऑपरेशन तक करने में सक्षम है।

प्रक्रिया प्रौद्योगिकी

भागों को आवश्यक तापमान पर गर्म करने के लिए, उन पर एक उच्च-शक्ति विद्युत प्रवाह का एक अल्पकालिक आवेग लगाया जाता है। एक नियम के रूप में, पल्स 0.01 से 0.1 सेकंड तक रहता है (उस धातु की विशेषताओं के आधार पर समय का चयन किया जाता है जिससे पुर्जे बनाए जाते हैं)।

एक पल्स के साथ, धातु पिघल जाती है, और भागों के बीच एक सामान्य तरल कोर बनता है, जब तक कि यह कठोर न हो जाए, वेल्ड की जाने वाली सतहों को दबाव में रखा जाना चाहिए। इसके कारण, ठंडा होने पर पिघला हुआ कोर क्रिस्टलीकृत हो जाता है। वेल्डिंग प्रक्रिया को दर्शाने वाला एक चित्र नीचे दिखाया गया है।

पदनाम:

- ए - इलेक्ट्रोड;

- बी - भागों को वेल्डेड किया जाना है;

- सी - वेल्डिंग कोर।

भागों पर दबाव आवश्यक है ताकि, एक नाड़ी के साथ, पिघली हुई धातु के कोर की परिधि के साथ एक सीलिंग बेल्ट का निर्माण हो, जो पिघल को उस क्षेत्र से बाहर निकलने की अनुमति नहीं देता है जहां वेल्डिंग होती है।

पिघल के क्रिस्टलीकरण के लिए सर्वोत्तम स्थिति प्रदान करने के लिए, भागों पर दबाव धीरे-धीरे हटा दिया जाता है। यदि सीम के अंदर की विषमताओं को खत्म करने के लिए वेल्डिंग साइट को "फोर्ज" करना आवश्यक है, तो दबाव बढ़ाएं (अंतिम चरण में ऐसा करें)।

कृपया ध्यान दें कि एक विश्वसनीय कनेक्शन, साथ ही साथ सीम की गुणवत्ता सुनिश्चित करने के लिए, उन जगहों पर भागों की सतहों को संसाधित करना आवश्यक है जहां वेल्डिंग होगी। यह ऑक्साइड फिल्म या जंग को हटाने के लिए किया जाता है।

जब 1 से 1.5 मिमी की मोटाई वाले भागों का विश्वसनीय कनेक्शन सुनिश्चित करने की आवश्यकता होती है, तो कैपेसिटर वेल्डिंग का उपयोग किया जाता है। इसके संचालन का सिद्धांत इस प्रकार है:

- कैपेसिटर के एक ब्लॉक को छोटे बल के विद्युत प्रवाह से चार्ज किया जाता है;

- कैपेसिटर को जुड़े भागों के माध्यम से छुट्टी दे दी जाती है (नाड़ी की ताकत आवश्यक वेल्डिंग मोड प्रदान करने के लिए पर्याप्त है)।

इस प्रकार की वेल्डिंग का उपयोग उन उद्योगों में किया जाता है जहां लघु और सबमिनिएचर घटकों (रेडियो इंजीनियरिंग, इलेक्ट्रॉनिक्स, आदि) को जोड़ना आवश्यक होता है।

स्पॉट वेल्डिंग तकनीक के बारे में बोलते हुए, यह ध्यान दिया जाना चाहिए कि इसका उपयोग असमान धातुओं को एक साथ जोड़ने के लिए किया जा सकता है।

घर के डिजाइन के उदाहरण

इंटरनेट पर स्पॉट वेल्डिंग का उत्पादन करने वाली मशीनों के निर्माण के कई उदाहरण हैं। यहाँ कुछ सबसे सफल डिज़ाइन दिए गए हैं। नीचे एक साधारण स्पॉट वेल्डिंग डिवाइस का आरेख है।

कार्यान्वयन के लिए, हमें निम्नलिखित रेडियो घटकों की आवश्यकता है:

- आर - 100 ओम के नाममात्र मूल्य के साथ चर प्रतिरोध;

- सी - एक संधारित्र जिसे 1000 μF की क्षमता के साथ कम से कम 25 वी के वोल्टेज के लिए डिज़ाइन किया गया है;

- VD1 - थाइरिस्टर KU202, अक्षर सूचकांक K, L, M या N हो सकता है, आप PTL-50 का भी उपयोग कर सकते हैं, लेकिन इस मामले में समाई "C" को 1000 माइक्रोफ़ारड तक कम किया जाना चाहिए;

- VD2-VD5 - डायोड D232A, विदेशी एनालॉग - S4M;

- VD6-VD9 - डायोड D226B, उन्हें एक विदेशी एनालॉग 1N4007 द्वारा प्रतिस्थापित किया जा सकता है;

- एफ - 5 एक फ्यूज।

TR1 ट्रांसफार्मर कैसे बनाया जाता है, यह बताने के लिए एक विषयांतर करना आवश्यक है। यह 70 मिमी की मोटाई के साथ, Sh40 लोहे के आधार पर बनाया गया है। प्राथमिक वाइंडिंग के लिए, PEV2 तार 0.8 मिमी की आवश्यकता होती है। घुमावदार में घुमावों की संख्या 300 है।

द्वितीयक वाइंडिंग बनाने के लिए, आपको एक फंसे हुए तांबे के तार 4 मिमी की आवश्यकता होगी। इसे टायर से बदला जा सकता है, बशर्ते कि इसका क्रॉस सेक्शन कम से कम 20 मिमी 2 हो। द्वितीयक वाइंडिंग के फेरों की संख्या 10 है।

वीडियो: डू-इट-खुद प्रतिरोध वेल्डिंग

TR2 के लिए, कोई भी कम-शक्ति वाला ट्रांसफार्मर (5 से 10 W तक) करेगा। उसी समय, वाइंडिंग II पर, बैकलाइट लैंप "H" को जोड़ने के लिए उपयोग किया जाता है, 5-6 V की सीमा में आउटपुट वोल्टेज होना चाहिए, और वाइंडिंग III - 15 V।

निर्मित डिवाइस की शक्ति अपेक्षाकृत कम होगी, 300 से 500 ए तक, अधिकतम पल्स समय 0.1 सेकंड तक है (बशर्ते कि रेटिंग "आर" और "सी" उपरोक्त आरेख में समान हों)। स्टील वायर 0.3 मिमी या शीट धातु वेल्डिंग के लिए यह काफी पर्याप्त है यदि इसकी मोटाई 0.2 मिमी से अधिक नहीं है।

आइए एक अधिक शक्तिशाली उपकरण का आरेख दें, जिसमें नाड़ी का वेल्डिंग विद्युत प्रवाह 1.5 kA से 2 kA तक होगा।

हम सर्किट में उपयोग किए जाने वाले घटकों को सूचीबद्ध करते हैं:

- प्रतिरोध रेटिंग: R1-1.0 kOhm, R2-4.7 kOhm, R3-1.1 kOhm;

- सर्किट में समाई: C1-1.0 uF, C2-0.25 uF। इसके अलावा, C1 को कम से कम 630 V के वोल्टेज के लिए डिज़ाइन किया जाना चाहिए;

- VD1-VD4 डायोड - D226B डायोड, एक विदेशी एनालॉग 1N4007 के साथ प्रतिस्थापन की अनुमति है, डायोड के बजाय, आप एक डायोड ब्रिज लगा सकते हैं, उदाहरण के लिए, KTs405A;

- थाइरिस्टर VD6 - KU202N, इसे रेडिएटर पर कम से कम 8 सेमी 2 के क्षेत्र के साथ रखा जाना चाहिए;

- VD6 - D237B;

- एफ - 10 एक फ्यूज;

- K1 कोई भी चुंबकीय स्टार्टर है जिसमें तीन जोड़े काम करने वाले संपर्क होते हैं, और वाइंडिंग को ~ 220 V के लिए डिज़ाइन किया गया है, उदाहरण के लिए, आप PME071 MVUHLZ AC3 स्थापित कर सकते हैं।

अब हम आपको बताएंगे कि TR1 ट्रांसफार्मर कैसे बनाया जाता है। ऑटोट्रांसफॉर्मर LATR-9 को एक आधार के रूप में लिया जाता है, जैसा कि फोटो में दिखाया गया है।

इस ऑटोट्रांसफॉर्मर में घुमावदार में 266 मोड़ हैं, यह तांबे के तार Ø1.0 मिमी से बना है, हम इसे प्राथमिक के रूप में उपयोग करेंगे। हम संरचना को सावधानीपूर्वक अलग करते हैं ताकि घुमावदार को नुकसान न पहुंचे। शाफ्ट और उससे जुड़े मोबाइल रोलर संपर्क को हटा दिया जाता है।

अगला, हमें संपर्क ट्रैक को अलग करने की आवश्यकता है, इस उद्देश्य के लिए हम इसे धूल से साफ करते हैं, इसे नीचा करते हैं और इसे वार्निश करते हैं। जब यह अतिरिक्त रूप से सूख जाता है, तो हम वार्निश कपड़े का उपयोग करके पूरी वाइंडिंग को अलग कर देते हैं।

द्वितीयक वाइंडिंग के रूप में, हम तांबे के तार का उपयोग कम से कम 80 मिमी 2 के क्रॉस-अनुभागीय क्षेत्र के साथ करते हैं। यह महत्वपूर्ण है कि इस तार का इन्सुलेशन गर्मी प्रतिरोधी हो। जब सभी शर्तें पूरी हो जाती हैं, तो हम उन्हें तीन मोड़ों की वाइंडिंग बनाते हैं।

असेंबल किए गए डिवाइस को सेट करना एक वैरिएबल रेसिस्टर के पैमाने को ग्रेडिंग करने के लिए कम किया जाता है जो पल्स टाइम को नियंत्रित करता है।

हम अनुशंसा करते हैं कि वेल्डिंग शुरू करने से पहले, अनुभवजन्य रूप से पल्स के लिए इष्टतम समय निर्धारित करें। यदि अवधि अधिक है, तो भागों को जला दिया जाएगा, और यदि आवश्यक से कम है, तो कनेक्शन की ताकत अविश्वसनीय होगी।

जैसा कि पहले ही ऊपर उल्लेख किया गया है, डिवाइस 2000 ए तक की शक्ति के साथ एक वेल्डिंग विद्युत प्रवाह देने में सक्षम है, जो आपको स्टील के तार Ø3 मिमी या शीट स्टील को वेल्ड करने की अनुमति देता है, जिसकी मोटाई 1.1 मिमी से अधिक नहीं होती है।