अक्सर किसी भी मालिक के व्यवहार में धातु के हिस्सों को जोड़ना आवश्यक हो जाता है। ऐसी ही एक कनेक्शन विधि वेल्डिंग है। लेकिन अगर वेल्डिंग मशीन न हो तो क्या होगा? बेशक, आप इसे खरीद सकते हैं, लेकिन आप सबसे सरल उपकरण स्वयं भी बना सकते हैं, और लगभग आधे घंटे में।

प्रस्ताव

वेल्डिंग मशीन का सबसे सरल प्रोटोटाइप - एक लाइटिंग इलेक्ट्रिक आर्क प्रोजेक्टर - का उपयोग 20 वीं शताब्दी के मध्य में फिल्मों के फिल्मांकन के दौरान फिल्म स्टूडियो में किया गया था।

घर पर, 200 W ऑटोट्रांसफॉर्मर से एक साधारण दुर्लभ घरेलू वेल्डिंग मशीन बनाना संभव है। (एक ऑटोट्रांसफॉर्मर का अनुमानित आरेख चित्र में दिखाया गया है)। आउटपुट वोल्टेज को सॉकेट में टीवी प्लग को पुनर्व्यवस्थित करके नियंत्रित किया जाता है।

ट्रांसफार्मर की द्वितीयक वाइंडिंग पर दो टर्मिनल ढूंढना आवश्यक है, जिस पर वोल्टेज लगभग 40 V होगा। इन टर्मिनलों से ग्रेफाइट इलेक्ट्रोड को जोड़ना बाकी है और वेल्डिंग मशीन तैयार है! सच है, यह ध्यान में रखना चाहिए कि वेल्डिंग उद्देश्यों के लिए ऐसे ऑटोट्रांसफॉर्मर का उपयोग करते समय, विद्युत सुरक्षा की मूल बातें अच्छी तरह से जानना वांछनीय है, क्योंकि मुख्य से गैल्वेनिक अलगाव प्रदान नहीं किया जाता है।

ऐसी घरेलू वेल्डिंग मशीन का दायरा काफी व्यापक है: धातु उत्पादों की वेल्डिंग से लेकर उपकरण की कामकाजी सतहों को सख्त करने तक।

वोल्टाइक चाप के अनुप्रयोग के उदाहरण

रेडियो शौकीनों के अभ्यास में, कभी-कभी छोटे भागों की वेल्डिंग या बहुत मजबूत हीटिंग की आवश्यकता होती है। ऐसे मामलों में, गंभीर वेल्डिंग मशीन का उपयोग करने की कोई आवश्यकता नहीं है, क्योंकि। उच्च तापमान वाला प्लाज्मा बनाने के लिए विशेष उपकरण का होना आवश्यक नहीं है।

आइए कुछ उदाहरण देखें व्यावहारिक अनुप्रयोगवोल्ट चाप.

आपूर्ति रेल के साथ मैग्नेट्रॉन फिलामेंट वेल्डिंग

इस मामले में, वेल्डिंग बस आवश्यक है, हालांकि कई लोग, जब ऐसी कठिनाई का सामना करते हैं, तो मैग्नेट्रोन को बदल देते हैं। लेकिन अक्सर केवल दो खराबी होती हैं: बिंदु पर चमक टूट जाती है (स्थिति 1) और फीड-थ्रू कैपेसिटर (स्थिति 2) टूटने के कारण विफल हो जाते हैं।

तस्वीर में केनवुड माइक्रोवेव ओवन से एक मैग्नेट्रोन दिखाया गया है, जो मरम्मत के बाद बीस वर्षों से अधिक समय से परिचालन में है।

बेशक, थर्मोकपल बनाना पूरी तरह से निराशाजनक व्यवसाय है, लेकिन ऐसा होता है कि "बॉल" टूटने की स्थिति में इसकी मरम्मत की आवश्यकता होती है। आमतौर पर, ऐसे थर्मोकपल मल्टीमीटर में पाए जाते हैं जिनमें तापमान माप मोड होता है।

यदि स्प्रिंग को दोबारा आकार देना या छेद करना आवश्यक है, तो ध्यान रखें कि कठोर स्प्रिंग को ड्रिल करना बहुत कठिन है और पंच के साथ छेद करने के लिए बहुत भंगुर है।

और स्टील के उपकरण (टूल स्टील से बने) को सख्त करने के मामले में, काम की सतह को लाल रंग तक गर्म करना और मशीन के तेल के स्नान में ठंडा करना पर्याप्त है। चित्र कार्यशील किनारे की मशीनिंग के बाद एक कठोर पेचकश टिप दिखाता है।

200 वाट की शक्ति और 30 से 50 वोल्ट की रेंज में आउटपुट वोल्टेज वाले ट्रांसफार्मर का उपयोग करके मामूली वेल्डिंग कार्य किया जा सकता है। इस मामले में, वेल्डिंग करंट 10-12 एम्पीयर होना चाहिए। आपको ट्रांसफार्मर के ज़्यादा गरम होने के बारे में चिंता करने की ज़रूरत नहीं है, क्योंकि आर्किंग अल्पकालिक है।

9 एम्पीयर की वर्तमान शक्ति वाला एक साधारण प्रयोगशाला ऑटोट्रांसफॉर्मर LATR भी उपयुक्त है। हालाँकि, इस तथ्य के कारण खतरे की पूरी डिग्री को ध्यान में रखना आवश्यक है कि मुख्य से कोई गैल्वेनिक अलगाव नहीं है।

LATR करंट कलेक्टर के ग्रेफाइट रोलर को नुकसान से बचाने के लिए, फ़्यूज़िबल लिंक (फ़्यूज़) का उपयोग करके इनपुट करंट पर सीमाएं लागू करना वांछनीय है। फिर इलेक्ट्रोड सर्किट में आकस्मिक शॉर्ट सर्किट अब डरावना नहीं है।

इलेक्ट्रोड कोई भी ग्रेफाइट छड़ हो सकते हैं साधारण पेंसिलें(अधिमानतः नरम)।

वायरिंग टर्मिनल ब्लॉक का धातु भाग स्टाइलस के लिए धारक के रूप में उपयोग किया जाता है।

यह आंकड़ा टर्मिनल ब्लॉक का उपयोग करने वाले धारक का एक उदाहरण दिखाता है, जहां एक छेद का उपयोग हैंडल को जोड़ने के लिए किया जाता है, और दूसरे का उपयोग टर्मिनल में स्टाइलस को जकड़ने के लिए किया जाता है।

डिस्पोजेबल सिरिंज (पॉज़.3) को पिघलने से रोकने के लिए, जब टर्मिनल ब्लॉक (पॉज़.1) को गर्म किया जाता है, तो ग्लास-टेक्स्टोलाइट वॉशर (पॉज़.2) का उपयोग किया जाता है। और केबल से मानक कनेक्शन के लिए, आप डिवाइस से एक मानक सॉकेट (पॉज़ 4) का उपयोग कर सकते हैं।

तो, कनेक्शन योजना काफी सरल है: द्वितीयक वाइंडिंग का एक आउटपुट धारक से जुड़ा होता है, और दूसरा आउटपुट वेल्ड किए जाने वाले वर्कपीस से जुड़ा होता है।

विद्युत टर्मिनल का उपयोग करके इलेक्ट्रोड धारक को जोड़ने का एक और विकल्प है। समान गलनांक वाले धातु उत्पादों की वेल्डिंग के मामले में या, यदि आवश्यक हो, धातु उत्पाद को गर्म करने (सख्त, आकार बदलने) के लिए दूसरे धारक की आवश्यकता होगी।

ट्रांसफार्मर की द्वितीयक वाइंडिंग में दो ग्रेफाइट इलेक्ट्रोड को जोड़ने की योजना।

आंखों को कॉर्निया की जलन और चिंगारी से बचाने के लिए प्रकाश फिल्टर के कम घनत्व के कारण काले चश्मे का उपयोग करना पर्याप्त नहीं होगा। आप ऐसा उपकरण बना सकते हैं: एक ढाल के रूप में, लेंस हटाए गए दूरबीन चश्मे का एक फ्रेम हो सकता है; फ़िल्टर एक लिपिक क्लिप के साथ जुड़ा हुआ है। या आप एसएमडी प्रौद्योगिकियों में उपयोग किए जाने वाले शौकिया रेडियो चश्मे का उपयोग कर सकते हैं।

तांबे को नाइक्रोम या स्टील के साथ वेल्डिंग करने के मामले में, आपको फ्लक्स की आवश्यकता होगी। जब सोडियम टेट्राबोरेट (बोरेक्स) या बोरिक एसिड में थोड़ी मात्रा में पानी मिलाया जाता है, तो एक घोल प्राप्त होता है, जो वेल्डिंग बिंदुओं को चिकना कर देता है।

फ्लक्स तैयारी सामग्री आमतौर पर हार्डवेयर स्टोर पर मिल सकती है। आप बोरिक एसिड युक्त बोरेक्स कीटनाशक का भी उपयोग कर सकते हैं।

एनालॉग सीसीटीवी कैमरे को टीवी, कंप्यूटर से जोड़ने की योजना

घरेलू ताला बनाने का काम एक आर्थिक व्यक्ति के जीवन का हिस्सा है। सबसे लोकप्रिय घरेलू उपकरणों में से एक स्पॉट वेल्डिंग है। यह एक कारखाने या घर-निर्मित वेल्डिंग उपकरण की उपस्थिति मानता है। ऐसा उपकरण बनाना मुश्किल नहीं है, जो आपके हाथों से स्पॉट वेल्डिंग करेगा, आपको केवल इच्छा और कुछ तात्कालिक साधनों की आवश्यकता है।

स्पॉट वेल्डिंग की विशेषताएं और सिद्धांत

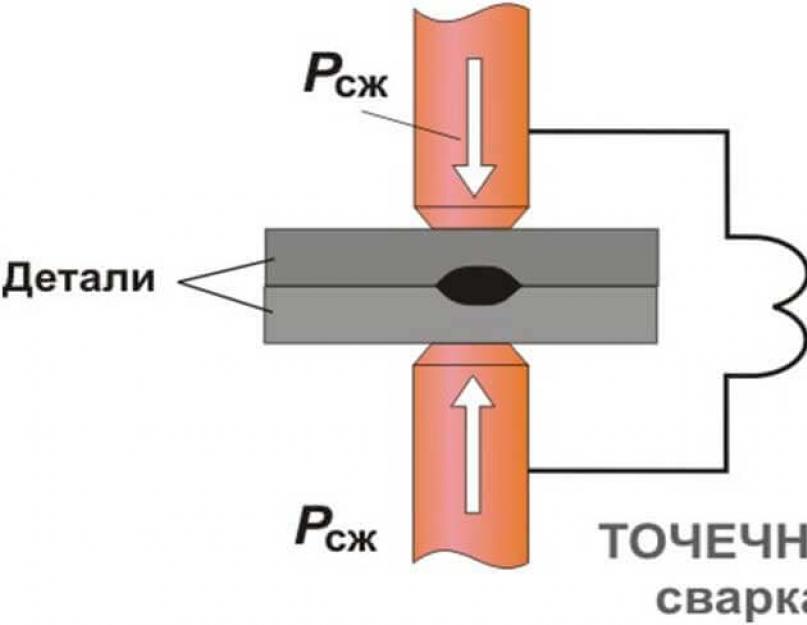

अपने हाथों से स्पॉट वेल्डिंग कैसे करें, इस सवाल का अध्ययन करते हुए, आइए ऑपरेशन के सिद्धांत से शुरू करें।

आज, स्पॉट वेल्डिंग न केवल रोजमर्रा की जिंदगी में, बल्कि उत्पादन में भी मांग में है, क्योंकि यह सबसे कठिन कार्यों को भी हल करने में सक्षम है। उद्योग में, एक नियम के रूप में, स्वचालित मोड में काम करने वाले उपकरणों का उपयोग किया जाता है; घरेलू परिस्थितियों में, स्पॉट वेल्डिंग के लिए एक अर्ध-स्वचालित वेल्डिंग मशीन का उपयोग किया जाता है।

लौह और अलौह धातुओं से शीट रिक्त स्थान को वेल्ड करने के लिए उत्पादन में स्पॉट प्रतिरोध वेल्डिंग आवश्यक है। इसकी मदद से, धातु के रिक्त स्थान को काटते हुए, विभिन्न मोटाई और विन्यास के प्रोफाइल से उत्पादों को वेल्ड किया जाता है। कुछ शर्तों के तहत, 600 पॉइंट प्रति मिनट तक का हाई-स्पीड ऑपरेटिंग मोड प्राप्त करना संभव है।

बहुत से लोग इस सवाल में रुचि रखते हैं कि घर पर स्पॉट वेल्डिंग कैसे करें? घरेलू वातावरण में, स्पॉट वेल्डिंग का उपयोग घरेलू बर्तनों की मरम्मत के लिए किया जाता है और, यदि आवश्यक हो, तो बिजली के तारों को वेल्ड करने के लिए किया जाता है।

स्पॉट वेल्डिंग प्रक्रिया में कई चरण शामिल हैं:

- वर्कपीस को आवश्यक स्थिति में संयोजित किया जाता है;

- इंस्टॉलेशन के क्लैंपिंग इलेक्ट्रोड के बीच सीधे फास्टनर भागों को बनाएं;

- सतहों को गर्म किया जाता है, जिसके दौरान हिस्से विकृत हो जाते हैं और वे आपस में जुड़ जाते हैं।

पॉइंट कनेक्शन की एक और तकनीक है - लेजर वेल्डिंग। यह उच्च परिशुद्धता कार्य और अंतिम सोल्डरिंग शक्ति से संबंधित कार्य करने में सक्षम है।

यह पता चला है कि स्पॉट वेल्डिंग का सिद्धांत कार्यशील धातु सतहों का अत्यधिक ताप है, जिसके परिणामस्वरूप उनका संलयन होता है और एक एकल संरचनात्मक नियोप्लाज्म होता है।

वेल्डिंग प्रक्रिया में मुख्य भूमिका वर्तमान की आवेग प्रतिक्रिया द्वारा निभाई जाती है, जो धातु क्षेत्र का आवश्यक ताप पैदा करती है। कोई कम महत्वपूर्ण विशेषता एक्सपोज़र का समय और भागों को पकड़ने का बल नहीं है। इन मापदंडों के कारण, धातु संरचना क्रिस्टलीकृत हो जाती है।

वेल्डिंग मशीन से इलेक्ट्रोकॉन्टैक्ट वेल्डिंग के मुख्य लाभ हैं:

- उपयोग की लाभप्रदता;

- मजबूत सीवन;

- उपकरण की सादगी;

- होममेड स्पॉट वेल्डिंग घर पर बनाई जा सकती है;

- उद्यम में स्वचालन की संभावना।

भागों के बिंदु कनेक्शन में एकमात्र दोष कनेक्शन का रिसाव है।

वेल्डिंग उपकरण के लिए मुख्य आवश्यकताएँ हैं:

- प्रक्रिया समय बदलने की क्षमता;

- कार्य क्षेत्र में दबाव बनाना, हीटिंग प्रक्रिया के अंत में सीमा तक पहुंचना;

- ऊर्जा और ऊष्मा की उच्च चालकता वाले इलेक्ट्रोड की उपस्थिति।

घरेलू उपयोग के लिए इलेक्ट्रोलाइटिक कॉपर और ईवी ब्रांड का इसका मिश्रण उपयुक्त है। यह ध्यान दिया जाना चाहिए कि इलेक्ट्रोड के संपर्क क्षेत्र का क्षेत्रफल वेल्डेड जोड़ (सीम) से 2.5 गुना अधिक होना चाहिए।

डू-इट-खुद वेल्डिंग मशीन असेंबली

भागों की स्पॉट वेल्डिंग के लिए उपयुक्त उपकरण बनाना आवश्यक है। घर पर बनाए गए डू-इट-खुद स्पॉट वेल्डिंग इंस्टॉलेशन का कोई भी आकार हो सकता है - पोर्टेबल किस्मों से लेकर बड़े आकार के मॉडल तक। व्यवहार में, डेस्कटॉप विकल्पों का उपयोग आमतौर पर विभिन्न धातुओं को जोड़ने के लिए किया जाता है। इन्वर्टर से स्पॉट वेल्डिंग बनाने से पहले, आपको उन सामग्रियों से परिचित होना चाहिए जिनकी निर्माण में आवश्यकता होगी।

- एक ऊर्जा परिवर्तक, यानी एक ट्रांसफार्मर;

- 10 मिमी के क्रॉस सेक्शन के साथ इन्सुलेशन के साथ विद्युत केबल;

- तांबे के इलेक्ट्रोड;

- तोड़ने वाला;

- सुझावों;

- बोल्ट;

- पतवार का आधार या वेल्डिंग चिमटा (लकड़ी की सलाखें, पुनर्नवीनीकरण सामग्री, प्लाईवुड) बनाने के लिए तात्कालिक साधन और सामग्री।

1 - संशोधित ट्रांसफार्मर OSM-1.0; 2 - कंडक्टर (30, एल300, 2 पीसी के व्यास के साथ ड्यूरालुमिन रॉड); 3 - सम्मिलित करें (10, एल30, 2 पीसी के व्यास के साथ स्टील बार); 4 - इलेक्ट्रोड (12, एल50, 2 पीसी के व्यास वाली तांबे की छड़); 5 - पीतल वॉशर (2 पीसी।); 6.12 - एम6 स्क्रू; 7 संभाल; 8 - विलक्षण; 9 - गाल (2 पीसी।); 10 - वसंत; 11 - द्वितीयक वाइंडिंग के आधे हिस्से का आउटपुट (4 पीसी।); 13 - टेक्स्टोलाइट झाड़ी (वसंत के अंत लूप के लिए एक नाली के साथ); 14 - एम8 बोल्ट (6 पीसी.); 15 - टेक्स्टोलाइट वॉशर (4 पीसी।); 16 - इन्सुलेटिंग कोटिंग (कपड़े के आधार पर वार्निश कपड़ा या सुरक्षात्मक चिपकने वाला टेप, 2 पीसी।); 17 - ट्रांसफार्मर आवरण।

बढ़ते आरेख

वेल्डिंग डिवाइस असेंबली योजनाओं की मुख्य किस्में न्यूनतम मात्रा में आवश्यक सामग्री के साथ सरल परियोजनाएं हैं। यह ध्यान देने योग्य है कि निर्मित उपकरण शक्तिशाली नहीं होंगे, अर्थात यह स्पॉट वेल्डिंग योजना केवल घरेलू उपयोग के लिए है।इसका उद्देश्य लोहे और बिजली के तारों की छोटी शीटों को वेल्ड करना है।

प्रतिरोध वेल्डिंग कैसे करें यह समझने के लिए, स्कूली पाठ्यक्रम के पाठ्यक्रम को याद रखें, अर्थात् भौतिक नियम "जूल-लेनज़ कानून": जब बिजली एक कंडक्टर से गुजरती है, तो इसमें निर्मित तापीय ऊर्जा की मात्रा सीधे प्रतिरोध के समानुपाती होती है। कंडक्टर, एक्सपोज़र का समय और विद्युत धारा का वर्ग। निष्कर्ष, यदि करंट शुरू में बड़ा था (उदाहरण के लिए, 1000 ए), तो कमजोर कनेक्शन और छोटे तारों के साथ, कम विद्युत प्रवाह (10 ए) की तुलना में अधिक ऊर्जा की खपत होगी (कई हजार गुना)। अर्थात्, इकट्ठे विद्युत सर्किट की गुणवत्ता एक महत्वपूर्ण भूमिका निभाती है।

धातु उत्पादों के दो खंडों के बीच विद्युत आवेग का निर्माण कार्य का मूल भाग माना जाता है। वेल्डिंग मशीन. इसके लिए एक छोटे पावर कनवर्टर की आवश्यकता होगी। वेल्ड किए जाने वाले वर्कपीस को डिवाइस की निचली वाइंडिंग से और धातु इलेक्ट्रोड को सेकेंडरी से जोड़ा जाना चाहिए।

यह ध्यान देने लायक है कनवर्टर को सीधे बिजली आपूर्ति के साथ जोड़ना अस्वीकार्य है।इसके लिए विद्युत परिपथ में एक इलेक्ट्रॉनिक स्विच (थाइरिस्टर) युक्त ब्रिज उपलब्ध कराया जाता है। आवश्यक आवेग पैदा करने के लिए, डिवाइस को सहायक शक्ति की आपूर्ति की जानी चाहिए, जिसमें एक ऊर्जा सुधार पुल और एक ट्रांसफार्मर शामिल है। विद्युत धारा संधारित्र में केंद्रित होगी, जिसकी भूमिका एक आवेग बनाने की है।

स्वयं करें संपर्क वेल्डिंग मशीन को काम करने के लिए, आपको कैपेसिटर-रेसिस्टर सर्किट खोलने के लिए पिस्तौल के हैंडल पर "पल्स बटन" दबाना होगा। इन जोड़तोड़ों के परिणामस्वरूप, धातु की छड़ के माध्यम से एक निर्वहन होगा। सैद्धांतिक सामग्री को मजबूत करने के लिए, यह अनुशंसा की जाती है कि आप खुद को प्रशिक्षण वीडियो से परिचित कराएं, जो स्पॉट वेल्डिंग के बारे में विस्तार से बात करता है। यह आपको यह समझने की अनुमति देता है कि यह सब सही तरीके से कैसे किया जाता है।

घर का बना माइक्रोवेव ओवन

चूँकि स्पॉट वेल्डिंग मशीनों के लिए अतिरिक्त धनराशि आवंटित करना हमेशा संभव नहीं होता है, आप इसे स्वयं बना सकते हैं। इसके लिए काफी शक्तिशाली माइक्रोवेव ओवन की आवश्यकता होगी।

ट्रांसफार्मर असेंबली

माइक्रोवेव से, केवल एक भाग की आवश्यकता होती है - यह स्पॉट वेल्डिंग के लिए एक उच्च वोल्टेज ट्रांसफार्मर है। इस भाग के लिए केवल एक कोर (मैग्निस्टर) और एक प्राथमिक (निचली) वाइंडिंग की आवश्यकता होती है। अवांछित क्षेत्रों को हटाने के लिए आप हथौड़े, ग्राइंडर या हैकसॉ का उपयोग कर सकते हैं। ट्रांसफार्मर की द्वितीयक वाइंडिंग को हटाने के बाद, प्रतिरोध वेल्डिंग के लिए एक घर-निर्मित ट्रांसफार्मर बनाना आवश्यक है। ऐसा करने के लिए, आपको ट्रांसफार्मर के उद्घाटन के बराबर व्यास वाले तांबे के केबल का उपयोग करना चाहिए। दो मोड़ बनाना जरूरी है. कोर के दो हिस्सों को जोड़ने के लिए एपॉक्सी रेजिन की आवश्यकता होती है।

आधार बनाया गया है, अब घर-निर्मित स्थापना के मामले से निपटना आवश्यक है। इसके लिए, विभिन्न पॉलिमर का उपयोग किया जाता है, उदाहरण के लिए, प्लास्टिक या लकड़ी। स्पॉट इंस्टालेशन के शरीर के पिछले क्षेत्र में कई खुलेपन होने चाहिए। एक उद्घाटन उपकरण की कुंजी के रूप में काम करेगा, और दूसरा बिजली की आपूर्ति करेगा।

यदि प्लास्टिक के स्थान पर लकड़ी का उपयोग किया जाता है, तो पहले आपको कई प्रारंभिक कार्य करने होंगे, अर्थात् सैंडिंग, संसेचन और वार्निशिंग। अपने हाथों से स्पॉट वेल्डिंग के लिए घर-निर्मित कार्य उपकरण बनाने के लिए, आपको आवश्यकता होगी:

- वेल्डिंग स्थापना पावर केबल;

- दरवाज़ा घुंडी;

- बदलना;

- तांबे के धारक;

- बड़े व्यास वाले विद्युत तार;

- उपभोग्य वस्तुएं (स्वयं-टैपिंग शिकंजा, नाखून)।

बॉडी सेक्शन के सूखने के बाद, इंस्टॉलेशन को इकट्ठा करना और सभी संबंधित भागों को जोड़ना आवश्यक है। उसके बाद, तांबे के तार को 2 भागों में काटा जाता है, जिनमें से प्रत्येक लगभग 25 मिमी का होता है। ये तत्व इलेक्ट्रोड के रूप में कार्य करेंगे। उन्हें ठीक करने के लिए, एक मानक पेचकश का उपयोग करना पर्याप्त है। फिर आपको सिस्टम कुंजी स्थापित करने की आवश्यकता है, एक मोटी विद्युत केबल इसे फिसलने से रोकेगी। संरचना के शरीर पर ट्रांसफार्मर को ठीक करने के लिए, आप स्व-टैपिंग स्क्रू का उपयोग कर सकते हैं, लेकिन टर्मिनलों में से एक को ग्राउंड करने के बारे में मत भूलना।

वेल्डिंग उपकरण के उपयोग की सुरक्षा बढ़ाने के लिए, एक सहायक स्विच स्थापित करने की अनुशंसा की जाती है। कार्यशील लीवर को जकड़ने के लिए छोटे कीलों और अन्य फास्टनरों का भी उपयोग किया जाता है। संपर्क धातु की छड़ें हैंडल के अंतिम भागों से जुड़ी होती हैं। ऊपरी हैंडल के आरोहण के लिए, एक मानक बहुलक का उपयोग किया जाता है - रबर।

इलेक्ट्रोड बनाना

डू-इट-ही-स्पॉट वेल्डिंग के लिए उपयोग किए जाने वाले तत्वों को कुछ आवश्यकताओं को पूरा करना होगा, अर्थात् ऑपरेटिंग तापमान का प्रतिरोध, अच्छी विद्युत चालकता और मशीनिंग में आसानी।

15 मिमी के क्रॉस सेक्शन वाले तांबे के तार इसके लिए एकदम सही हैं। मूल सिद्धांत यह है कि इलेक्ट्रोड का क्रॉस सेक्शन तार के व्यास से कम नहीं होना चाहिए। यदि यह अफ़सोस की बात नहीं है, तो आप 2 सोल्डरिंग आयरन की युक्तियों का उपयोग कर सकते हैं, जो निश्चित रूप से लंबे समय तक चलेगी।

शासकीय निकाय

स्वयं करें प्रतिरोध वेल्डिंग में एक सरल उपकरण है। केवल दो नियंत्रण प्रणालियाँ हैं - एक स्विच और एक हैंडल। स्पॉट वेल्डिंग स्विच प्राथमिक सर्किट में लगा हुआ है। यह इस तथ्य के कारण आवश्यक है कि द्वितीयक वाइंडिंग में करंट अधिक है, और स्विचिंग सिस्टम अतिरिक्त प्रतिरोध पैदा करेगा। स्विच लीवर पर लगा हुआ है, इसलिए काम करना अधिक सुविधाजनक होगा। यानी एक हाथ से बिजली चालू करना और दूसरे हाथ से वेल्ड होने वाली सामग्री को पकड़ना संभव होगा।

यह ध्यान देने लायक है वेल्डिंग करंट को चालू और बंद करना केवल संपीड़ित इलेक्ट्रोड के साथ किया जाना चाहिए, क्योंकि अन्यथा एक चिंगारी दिखाई देगी, जिससे वे जल जाएंगे।मशीन को ठंडा करने के लिए पंखे का उपयोग करने की भी सिफारिश की जाती है।

यदि ऐसी शीतलन प्रणाली उपलब्ध नहीं है, तो ऊर्जा कनवर्टर, धातु इलेक्ट्रोड, विद्युत तारों के तापमान की लगातार निगरानी की जानी चाहिए और ओवरहीटिंग को रोकने के लिए अतिरिक्त ब्रेक बनाए जाने चाहिए।

आज स्पॉट वेल्डिंग मशीन खरीदना कोई समस्या नहीं है नकद. किसी भी विशेष स्टोर में वे विभिन्न क्षमताओं और निर्माताओं के साथ भागों के पॉइंट-टू-पॉइंट कनेक्शन के लिए कई इंस्टॉलेशन की पेशकश करेंगे। लेकिन घरेलू कारीगरों के लिए आवश्यक मापदंडों का चयन करना हमेशा संभव नहीं होता है, इसलिए अपने हाथों से स्पॉट वेल्डिंग मशीन बनाना सबसे अच्छा समाधान होगा। सभी आवश्यक आपूर्तियाँ उधार ली जा सकती हैं और घर पर पाई जा सकती हैं। स्व-इकट्ठी स्पॉट वेल्डिंग मशीन विफल नहीं होती है और पूरी तरह से काम करती है, जिससे धातु उत्पादों को आवश्यक छोटी मरम्मत मिलती है।

स्पॉट वेल्डिंग, जैसा कि आप जानते हैं, विशेष उपकरणों पर किया जाता है, हालांकि, ऐसा उपकरण न केवल सीरियल संस्करण में पाया जा सकता है, बल्कि इसे स्वयं भी किया जा सकता है: पुराने माइक्रोवेव ओवन से लिया गया ट्रांसफार्मर इसके लिए उपयोगी है। परिणामी उपकरण आपको प्रत्यावर्ती धारा का उपयोग करके उच्च गुणवत्ता वाली स्पॉट वेल्डिंग करने का अवसर देगा, जिसकी ताकत विनियमित नहीं है।

ट्रांसफार्मर ऐसे किसी भी स्पॉट वेल्डिंग उपकरण का सबसे महत्वपूर्ण तत्व है: इसका कार्य इनपुट वोल्टेज को आवश्यक मूल्य तक बढ़ाना है। इससे प्रभावी ढंग से निपटने के लिए, डिवाइस में उच्च परिवर्तन अनुपात होना चाहिए। बड़े माइक्रोवेव ओवन ऐसे ट्रांसफार्मर से सुसज्जित हैं, जिनमें से एक को आपको ढूंढना होगा। जब आपको ऐसा कोई माइक्रोवेव मॉडल मिल जाए, तो आपको उसमें से ट्रांसफार्मर को बहुत सावधानी से हटाने की आवश्यकता होगी।

स्पॉट वेल्डिंग मशीन की असेंबली तकनीक को नीचे दिए गए वीडियो में कमोबेश विस्तार से देखा जा सकता है। इस घरेलू उपकरण का एक उदाहरण हमें बिंदु बनाने की प्रक्रिया को समझाने में मदद करेगा। असेंबली के विवरण के बारे में अधिक विस्तृत जानकारी के लिए लेख को पूरा पढ़ें।

माइक्रोवेव से ट्रांसफार्मर निकालना

यदि घर में बनी स्पॉट वेल्डिंग मशीन में 700-800 W की शक्ति वाले ट्रांसफार्मर का उपयोग किया जाता है, तो इसकी मदद से आप 1 मिमी तक की मोटाई वाली धातु की चादरें जोड़ सकते हैं। ऐसा ट्रांसफार्मर स्टेप-अप उपकरणों की श्रेणी में शामिल है, मैग्नेट्रोन को शक्ति प्रदान करने के लिए यह 4 kV का वोल्टेज उत्पन्न करने में सक्षम है।

मैग्नेट्रोन, जिससे कोई भी माइक्रोवेव ओवन सुसज्जित होता है, को इसके संचालन के लिए उच्च वोल्टेज की आवश्यकता होती है। इस संबंध में, इससे जुड़े ट्रांसफार्मर को इसकी प्राथमिक वाइंडिंग पर कम संख्या में घुमावों और द्वितीयक पर बड़ी संख्या में घुमावों द्वारा पहचाना जाता है। उत्तरार्द्ध में, 2 केवी के क्रम का एक वोल्टेज बनाया जाता है, जो फिर एक विशेष डबललर के उपयोग के कारण दोगुना हो जाता है। ऐसे उपकरण की प्राथमिक वाइंडिंग से जुड़े वोल्टेज को मापकर उसके प्रदर्शन की जांच करने का कोई मतलब नहीं है।

ट्रांसफार्मर को माइक्रोवेव से सावधानीपूर्वक हटा दें। हथौड़ा या अन्य भारी वस्तु न उठाएं। इसका आधार माइक्रोवेव से खोल दिया जाता है, सभी फास्टनरों को हटा दिया जाता है, और ट्रांसफार्मर को इसकी स्थापना स्थल से सावधानीपूर्वक हटा दिया जाता है। माइक्रोवेव ओवन से निकाले गए उपकरण में, आपको सबसे पहले, इसके चुंबकीय सर्किट की आवश्यकता होगी, और दूसरी बात, प्राथमिक वाइंडिंग की, जो द्वितीयक की तुलना में, मोटे तार से बनी होती है और इसमें कम घुमाव होते हैं।

इसकी अनुपयोगिता के कारण, आपको द्वितीयक वाइंडिंग को तोड़ना होगा, जिसके लिए एक हथौड़ा और एक छेनी पहले से ही काम में आएगी। यह बहुत महत्वपूर्ण है कि प्राथमिक वाइंडिंग को नुकसान न पहुंचे या कुचले नहीं, इसलिए आपको अत्यधिक सावधानी से कार्य करने की आवश्यकता है। यदि, द्वितीयक वाइंडिंग को हटाते समय, आपको ट्रांसफार्मर में वर्तमान ताकत को सीमित करने के लिए उपयोग किए जाने वाले शंट मिलते हैं, तो उन्हें भी हटा दिया जाना चाहिए।

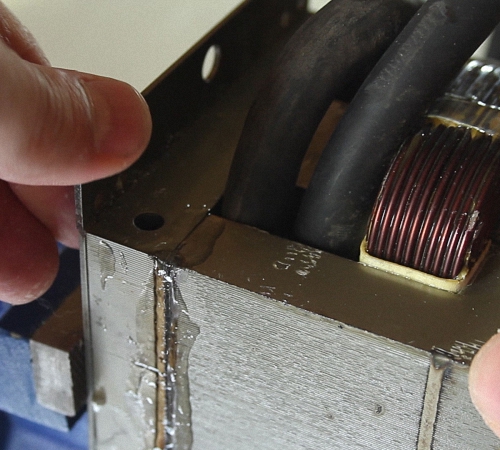

सेकेंडरी वाइंडिंग को छेनी से काटा जा सकता है

यदि ट्रांसफार्मर का चुंबकीय सर्किट चिपका हुआ नहीं है, बल्कि एक वेल्डेड संरचना है, तो छेनी या साधारण हैकसॉ का उपयोग करके इसमें से द्वितीयक वाइंडिंग को हटाना बेहतर है। यदि चुंबकीय सर्किट की खिड़की में वाइंडिंग बहुत कसकर भरी हुई है, तो, तारों को काटने के बाद, इसे ड्रिल करना या बाहर निकालना आवश्यक होगा। यह बहुत सावधानी से किया जाना चाहिए, क्योंकि इस तरह के हेरफेर के कारण चुंबकीय सर्किट ढह सकता है।

निराकरण के बाद, एक नई द्वितीयक वाइंडिंग को घाव किया जाना चाहिए। ऐसा करने के लिए, आपको कम से कम 1 सेमी व्यास वाले तार की आवश्यकता होगी। यदि आपके पास स्टॉक में ऐसा तार नहीं है, तो आपको इसे खरीदना होगा। इस मामले में, ऐसे क्रॉस सेक्शन के ठोस फंसे हुए तार को खरीदना बिल्कुल भी आवश्यक नहीं है; कई व्यक्तिगत कंडक्टरों का एक बंडल भी इस्तेमाल किया जा सकता है, जो कुल मिलाकर आवश्यक व्यास प्रदान करेगा। नई सेकेंडरी वाइंडिंग स्थापित करने के बाद, आपका अपग्रेड किया गया ट्रांसफार्मर 1000 ए तक करंट उत्पन्न करने में सक्षम होगा।

यदि आप स्पॉट वेल्डिंग मशीन को अधिक शक्तिशाली बनाना चाहते हैं, तो एक ट्रांसफार्मर की तकनीकी क्षमताएं आपके लिए पर्याप्त नहीं हो सकती हैं। यहां दो ऐसे उपकरणों का उपयोग करना आवश्यक है (क्रमशः, दो माइक्रोवेव ओवन को अलग करना)।

माइक्रोवेव ओवन से ट्रांसफार्मर को अपग्रेड करने की बारीकियां

द्वितीयक वाइंडिंग बनाने के लिए, आपको कोर पर 2-3 मोड़ लगाने की आवश्यकता है, जो लगभग 2 वी का आउटपुट वोल्टेज और 800 ए से अधिक का अल्पकालिक वेल्डिंग करंट प्रदान करेगा। यह कुशल संचालन के लिए काफी है स्पॉट वेल्डिंग मशीन का. यदि उपयोग किए गए तार में इन्सुलेशन की मोटी परत हो तो इतने सारे मोड़ घुमाना मुश्किल हो सकता है। इस समस्या को हल करना काफी सरल है: आपको तार से मानक इन्सुलेशन हटाने और इसे बिजली के टेप से लपेटने की ज़रूरत है जिसमें कपड़े का आधार हो। यह बहुत महत्वपूर्ण है कि द्वितीयक वाइंडिंग के लिए उपयोग किए जाने वाले तार की लंबाई न्यूनतम संभव हो, जो इसके प्रतिरोध में अनुचित वृद्धि से बच जाएगी और तदनुसार, वर्तमान ताकत में कमी होगी।

यदि आपको 5 मिमी तक मोटी धातु की शीटों को वेल्ड करने की आवश्यकता है, तो ध्यान रखें कि इसके लिए अधिक शक्ति वाली स्पॉट वेल्डिंग मशीन की आवश्यकता होगी। इसे स्वयं बनाने के लिए, आपको एक सर्किट में जुड़े दो ट्रांसफार्मर का उपयोग करने की आवश्यकता है। ऐसा संबंध बनाते समय संबंधित नियमों का पालन करना अनिवार्य है। यदि आप कोई गलती करते हैं और दो ट्रांसफार्मर के प्राथमिक और द्वितीयक टर्मिनलों को गलत तरीके से जोड़ते हैं, तो शॉर्ट सर्किट हो सकता है। वाइंडिंग्स के कनेक्शन की शुद्धता, यदि उनके टर्मिनलों पर समान नाम का कोई अंकन नहीं है, तो वोल्टमीटर का उपयोग करके जांच की जाती है।

दो ट्रांसफार्मर के एक ही नाम के टर्मिनलों के सही कनेक्शन के बाद, वर्तमान ताकत के मूल्य को मापना आवश्यक है, जो वे संयुक्त रूप से बनाते हैं। एक नियम के रूप में, स्पॉट वेल्डिंग मशीनों के लिए डिज़ाइन किए गए घर-निर्मित ट्रांसफार्मर, जिन्हें घरेलू कार्यशालाओं में संचालित करने की योजना बनाई गई है, वर्तमान ताकत तक सीमित हैं - 2000 ए से अधिक नहीं। इस मूल्य से अधिक होने पर न केवल आपके विद्युत नेटवर्क में रुकावट आएगी घर में, बल्कि आपके निकटतम पड़ोसियों में भी। और यह, ज़ाहिर है, संघर्ष को जन्म देगा। कनेक्टेड ट्रांसफार्मर द्वारा दिए गए करंट का मान, साथ ही उनके सर्किट में शॉर्ट सर्किट की उपस्थिति, एक एमीटर का उपयोग करके जांच की जाती है।

स्पॉट वेल्डिंग असेंबली का एक और उदाहरण नीचे दिए गए वीडियो में दिखाया गया है:

यदि, नियमों के अनुसार, दो ट्रांसफार्मर जुड़े हुए हैं, जो उच्च शक्ति में भिन्न नहीं हैं, तो क्या परिणाम प्राप्त किए जा सकते हैं? यदि हम निम्नलिखित विशेषताओं वाले दो समान उपकरण लेते हैं: पावर - 0.5 किलोवाट, इनपुट वोल्टेज - 220 वी, आउटपुट वोल्टेज - 2 वी, पावर वर्तमान मूल्यांकित- 250 ए, - फिर, उनकी प्राथमिक और द्वितीयक वाइंडिंग को श्रृंखला में जोड़कर, आउटपुट पर आपको रेटेड वर्तमान से दोगुना, यानी 500 ए मिलेगा।

अल्पकालिक वेल्डिंग करंट भी लगभग उसी तरह से बढ़ेगा, लेकिन इसके गठन के दौरान महत्वपूर्ण नुकसान देखा जाएगा, जो ऐसे विद्युत सर्किट के उच्च प्रतिरोध के कारण है। द्वितीयक वाइंडिंग के दोनों सिरे - तार Ø 1 सेमी - स्पॉट वेल्डिंग मशीन के इलेक्ट्रोड से जुड़े होते हैं।

स्कीम नंबर 1 के अनुसार 2 ट्रांसफार्मर का कनेक्शन

यदि आपके पास दो शक्तिशाली ट्रांसफार्मर हैं, लेकिन उनका आउटपुट वोल्टेज घरेलू उपकरण के लिए पर्याप्त नहीं है, तो आप उनकी द्वितीयक वाइंडिंग को श्रृंखला में जोड़ सकते हैं, जिसमें घुमावों की संख्या समान होनी चाहिए। यदि चुंबकीय सर्किट पर विंडो के अपर्याप्त बड़े आकार के कारण द्वितीयक वाइंडिंग पर घुमावों को घुमाना असंभव है तो इस तरह के उपाय का सहारा लिया जाता है।

इस तरह के कनेक्शन के साथ, यह सुनिश्चित करना आवश्यक है कि जुड़े उपकरणों की माध्यमिक वाइंडिंग पर घुमावों की दिशा सुसंगत है, अन्यथा एंटीफ़ेज़ हो सकता है, और ऐसे संयुक्त डिवाइस का आउटपुट वोल्टेज शून्य के करीब होगा। प्रयोगात्मक रूप से सही कनेक्शन निर्धारित करने के लिए, पतले तारों का उपयोग करना वांछनीय है।

ट्रांसफार्मर के समान-नाम निष्कर्षों का निर्धारण कैसे करें

यदि जुड़े उपकरणों की वाइंडिंग के टर्मिनलों को चिह्नित नहीं किया गया है, तो उन्हें एक साथ जोड़ने के लिए उनमें से एक ही नाम के नाम निर्धारित करना आवश्यक है। इस समस्या को निम्नलिखित तरीके से हल किया जा सकता है: दो या दो से अधिक ट्रांसफार्मर की प्राथमिक और द्वितीयक वाइंडिंग श्रृंखला में जुड़े हुए हैं, ऐसे संयुक्त डिवाइस के इनपुट पर वोल्टेज लागू किया जाता है, और एक एसी वोल्टमीटर आउटपुट टर्मिनलों (टर्मिनलों से) से जुड़ा होता है द्वितीयक वाइंडिंग्स श्रृंखला में जुड़ी हुई हैं)।

कनेक्शन की दिशा के आधार पर, वोल्टमीटर अलग-अलग व्यवहार कर सकता है:

- एक या दूसरा वोल्टेज मान दिखाएँ;

- सर्किट में बिल्कुल भी वोल्टेज न दिखाएं।

यदि वोल्टमीटर कोई वोल्टेज उत्पन्न करता है, तो प्राथमिक और द्वितीयक वाइंडिंग दोनों के कनेक्शन सर्किट में विपरीत निष्कर्ष होते हैं। जब वाइंडिंग को इस तरह के गलत तरीके से जोड़ा जाता है, तो उनमें निम्नलिखित प्रक्रियाएं होती हैं: दो जुड़े हुए ट्रांसफार्मर की प्राथमिक वाइंडिंग के इनपुट को आपूर्ति की गई वोल्टेज उनमें से प्रत्येक पर आधे से कम हो जाती है; वोल्टेज में वृद्धि द्वितीयक वाइंडिंग्स पर होती है, जिनमें से प्रत्येक का परिवर्तन अनुपात समान होता है। आउटपुट वोल्टमीटर कुल वोल्टेज को पंजीकृत करेगा, जिसका मान इनपुट मान के दोगुने के बराबर है।

यदि वोल्टमीटर मान "0" दिखाता है, तो इसका मतलब है कि श्रृंखला से जुड़े प्रत्येक माध्यमिक वाइंडिंग से निकलने वाले वोल्टेज का मान बराबर है, लेकिन अलग-अलग संकेत हैं, इसलिए वे एक दूसरे को रद्द कर देते हैं। दूसरे शब्दों में, किसी सर्किट में जुड़े वाइंडिंग के जोड़े में से कम से कम एक जोड़ा उसी नाम के टर्मिनलों से जुड़ा होता है। इस मामले में, वोल्टमीटर की रीडिंग पर ध्यान केंद्रित करते हुए, प्राथमिक या माध्यमिक वाइंडिंग्स को जोड़ने के क्रम को बदलकर सर्किट तत्वों का सही कनेक्शन प्राप्त किया जाता है।

घरेलू स्पॉट वेल्डिंग के लिए इलेक्ट्रोड

अपने हाथों से माइक्रोवेव ओवन से असेंबल की गई स्पॉट वेल्डिंग मशीन के लिए इलेक्ट्रोड चुनते समय, आपको यह सुनिश्चित करने पर ध्यान देना चाहिए कि उनका व्यास उस तार के व्यास से मेल खाता है जिससे वे जुड़े हुए हैं। तांबे की छड़ों का उपयोग ऐसे तत्वों के रूप में किया जा सकता है, और पेशेवर सोल्डरिंग आइरन की युक्तियाँ कम-शक्ति वाले उपकरणों के लिए उपयुक्त हैं।

ऑपरेशन के दौरान, स्पॉट वेल्डिंग के लिए इलेक्ट्रोड सक्रिय रूप से खराब हो जाते हैं। उनके ज्यामितीय मापदंडों को सही करने के लिए, उन्हें लगातार कमजोर किया जाना चाहिए। स्वाभाविक रूप से, समय के साथ, ऐसे तत्वों को नए के साथ प्रतिस्थापन की आवश्यकता होगी।

जिन तारों से इलेक्ट्रोड स्पॉट वेल्डिंग मशीन से जुड़े होते हैं उनकी लंबाई न्यूनतम होनी चाहिए, अन्यथा उनमें डिवाइस की महत्वपूर्ण शक्ति नष्ट हो जाएगी। विद्युत सर्किट "इलेक्ट्रोड - स्पॉट वेल्डिंग डिवाइस" में कई कनेक्शन होने पर भी बिजली की हानि गंभीर हो जाएगी। यदि आप अपने घरेलू उपकरणों के उपयोग की दक्षता बढ़ाना चाहते हैं, तो इलेक्ट्रोड को जोड़ने वाले तारों पर तांबे की युक्तियों को मिलाप करना बेहतर है। ऐसे लग्स का उपयोग करके, आप क्रिम्प या किसी अन्य कनेक्शन के बढ़ते प्रतिरोध से उत्पन्न होने वाले संपर्क बिंदुओं पर बिजली के नुकसान से बचेंगे।

इलेक्ट्रोड को स्पॉट वेल्डिंग मशीन से जोड़ने वाले तारों का व्यास काफी बड़ा होता है, इसलिए विशेष टिन युक्त युक्तियाँ उनके सोल्डरिंग को सुविधाजनक बनाने में मदद करेंगी। चूंकि ऐसे उपकरण के इलेक्ट्रोड हटाने योग्य होते हैं, इसलिए युक्तियों के साथ उनके कनेक्शन के बिंदुओं पर सोल्डरिंग नहीं की जाती है। बेशक, ऐसे स्थानों में, जो लगातार ऑक्सीकरण के अधीन होते हैं, बिजली की हानि भी होती है, लेकिन स्वैज्ड लग्स की तुलना में उन्हें साफ करना बहुत आसान होता है।

हम वेल्डिंग मशीन पर इलेक्ट्रोड स्थापित करते हैं

जैसा कि पहले ही ऊपर उल्लेख किया गया है, यदि डिवाइस की शक्ति कम है, तो प्रतिरोध वेल्डिंग इलेक्ट्रोड को तांबे की पट्टी या पेशेवर टांका लगाने वाले लोहे की नोक से बनाया जा सकता है। डिवाइस से तार तांबे की टिप का उपयोग करके इलेक्ट्रोड से जुड़ा होता है, जो सोल्डरिंग द्वारा इससे जुड़ा होता है।

टिप को बोल्ट कनेक्शन का उपयोग करके इलेक्ट्रोड के साथ संरेखित किया जाता है, जो बहुत विश्वसनीय होना चाहिए ताकि अविश्वसनीय संपर्क के बिंदु पर प्रतिरोध में वृद्धि से स्पॉट वेल्डिंग मशीन की शक्ति में कमी न हो। ऐसा कनेक्शन बनाने के लिए इलेक्ट्रोड और टिप में एक ही व्यास के छेद बनाए जाते हैं।

बोल्ट और नट, जिनके साथ इलेक्ट्रोड और लग्स को तारों से जोड़ा जाएगा, तांबे या उसके मिश्र धातुओं से सबसे अच्छा चुना जाता है, जो न्यूनतम विद्युत प्रतिरोध की विशेषता रखते हैं। ऐसे कनेक्शन के तत्व, जो प्रतिरोध वेल्डिंग मशीन के रखरखाव को बहुत सरल बनाते हैं, अपने हाथों से बनाना मुश्किल नहीं है।

घर का बना स्पॉट वेल्डिंग नियंत्रण

स्पॉट वेल्डिंग मशीन (विशेषकर अपने हाथों से माइक्रोवेव ओवन से बनी मशीन) को नियंत्रित करना विशेष रूप से कठिन नहीं है। इसके लिए दो तत्व पर्याप्त हैं: एक लीवर और एक स्विच। इलेक्ट्रोड के बीच संपीड़न बल, जिसके लिए लीवर जिम्मेदार है, को वेल्डिंग के बिंदु पर शामिल होने वाले भागों का विश्वसनीय संपर्क सुनिश्चित करना चाहिए। इन महत्वपूर्ण आवश्यकताओं को पूरा करने के लिए, ऐसे उपकरणों के लीवर तंत्र को स्क्रू तत्वों के साथ पूरक किया जा सकता है, जो और भी अधिक संपीड़न बल प्रदान करते हैं। स्वाभाविक रूप से, स्पॉट वेल्डिंग डिवाइस के ऐसे तत्व में बहुत अधिक विश्वसनीयता होनी चाहिए।

गंभीर उत्पादन उपकरण पर, जिसका उपयोग काफी मोटाई के स्टील की शीटों को जोड़ने के लिए किया जाता है, संपीड़न तत्व स्थापित किए जाते हैं जो आवश्यकता के आधार पर 50 से 1000 किलोग्राम तक दबाव बनाते हैं। और घरेलू कार्यशाला में अनियमित और सरल काम के लिए उपयोग की जाने वाली ऑन-स्पॉट वेल्डिंग मशीनें, यह पर्याप्त है कि ऐसा तंत्र 30 किलोग्राम तक का दबाव बनाता है। स्पॉट वेल्डिंग मशीन पर सुविधा और उपयोग में आसानी के लिए, इसके क्लैंपिंग लीवर को लंबा बनाया जाता है, इससे संपीड़न बल भी आवश्यक मूल्य तक बढ़ जाएगा।

घरेलू घरेलू उपकरण के लिए एक लीवर पर्याप्त है, जिसकी लंबाई 60 सेमी होगी। ऐसे लीवर से आप लगाए गए बल को 10 गुना तक बढ़ा सकते हैं। तदनुसार, यदि आप लीवर को 3 किलो के बल से दबाते हैं, तो इलेक्ट्रोड और जुड़े हुए हिस्से 30 किलो के बल से संपीड़ित होंगे। ताकि ऐसा लीवर दबाए जाने पर उपकरण को स्वयं न हिलाए, उपकरण का आधार एक क्लैंप के साथ डेस्कटॉप की सतह पर सुरक्षित रूप से तय किया जाना चाहिए।

करंट की आपूर्ति के लिए डिवाइस में जिम्मेदार स्विच ट्रांसफार्मर की प्राथमिक वाइंडिंग के सर्किट से जुड़ा होता है, जिसमें करंट सेकेंडरी की तुलना में बहुत कम होता है। यदि आप स्विच को द्वितीयक वाइंडिंग से जोड़ते हैं, तो यह अतिरिक्त प्रतिरोध पैदा करेगा, और इसके संपर्क एक मजबूत धारा के प्रभाव में कसकर वेल्डेड हो जाएंगे।

यदि लीवर का उपयोग क्लैम्पिंग तंत्र के रूप में किया जाता है, तो स्विच को सीधे उस पर रखना बेहतर होता है, फिर दूसरा हाथ मुक्त हो जाएगा (इसका उपयोग वेल्डेड किए जाने वाले भागों को सहारा देने के लिए किया जा सकता है)।

स्पॉट वेल्डिंग के लिए घरेलू उपकरणों पर काम करने की विशेषताएं यह हैं कि इलेक्ट्रोड पर करंट तभी लगाया जाना चाहिए जब वे संपीड़ित अवस्था में हों। अन्यथा, आपको इलेक्ट्रोड की तीव्र स्पार्किंग का सामना करना पड़ेगा और परिणामस्वरूप, उनका सक्रिय रूप से जलना होगा। ऐसे डिवाइस पर काम करने का शुरुआती अनुभव आप एक ट्रेनिंग वीडियो की मदद से प्राप्त कर सकते हैं।

स्पॉट वेल्डिंग के लिए उपकरणों के इलेक्ट्रोड ऑपरेशन के दौरान सक्रिय रूप से गर्म होते हैं। इसके अलावा, ऐसे उपकरण के ट्रांसफार्मर और प्रवाहकीय तत्व तीव्र ताप के अधीन होते हैं। बहुत अधिक गर्मी से बचने के लिए, जो स्पॉट वेल्डिंग उपकरण की विफलता का कारण बन सकती है, एक सरल शीतलन प्रणाली प्रदान की जानी चाहिए। इसके लिए अक्सर पारंपरिक पंखे का इस्तेमाल किया जाता है। आप काम में ब्रेक भी ले सकते हैं, जो उपकरण के तत्वों को ठंडा करने के लिए आवश्यक है।

वेल्डिंग के दौरान संपीड़ित अवस्था में करंट के तहत इलेक्ट्रोड के एक्सपोज़र समय को जंक्शन पर बिंदु के रंग पर ध्यान केंद्रित करके, या इसके लिए एक विशेष रिले का उपयोग करके, दृष्टि से नियंत्रित किया जा सकता है।

यह स्पष्ट है कि असेंबली प्रक्रिया के प्रस्तुत वीडियो और तस्वीरों का ध्यानपूर्वक अध्ययन करने और बताई गई सिफारिशों को ध्यान में रखते हुए, माइक्रोवेव ट्रांसफार्मर पर आधारित स्पॉट वेल्डिंग मशीन बनाना मुश्किल नहीं है।

(वोट: 6

, औसत श्रेणी: 4,83

5 में से)

वेल्डिंग मशीन खरीदना हर किसी के लिए उपलब्ध नहीं है, क्योंकि यह उपकरण बहुत महंगा है। इसलिए, इसे तात्कालिक सामग्रियों से स्वयं बनाना बहुत सस्ता है। स्पॉट वेल्डिंग के लिए उपकरण के अनुप्रयोग और निर्माण की विशेषताओं पर हम आगे विचार करेंगे।

स्पॉट वेल्डिंग मशीन: कार्य सिद्धांत और विनिर्माण मूल बातें

प्रतिरोध वेल्डिंग का दायरा काफी व्यापक है, इस उपकरण का उपयोग विभिन्न प्रकार के धातु उत्पादों की मरम्मत या निर्माण में किया जाता है। इसके अलावा, इस उपकरण की सहायता से धातु की सीढ़ियों, द्वारों, संरचनात्मक तत्वों आदि के निर्माण पर विभिन्न कार्य आसानी से करना संभव है।

प्रतिरोध वेल्डिंग का सिद्धांत यह है कि विद्युत प्रवाह स्टील भागों के कुछ हिस्सों को गर्म करता है जो एक दूसरे के संपर्क में होते हैं। इस मामले में, एक वेल्डेड जोड़ बनता है, जिसे सीम कहा जाता है। वेल्डिंग का अंतिम परिणाम सीधे उस सामग्री के प्रकार पर निर्भर करता है जिससे भाग बनाया जाता है, उसका घनत्व। इसके अतिरिक्त, निम्नलिखित मापदंडों को ध्यान में रखा जाना चाहिए:

- वेल्डिंग सर्किट को एक से दस वाट तक पर्याप्त रूप से कम वोल्टेज संकेतक द्वारा अलग किया जाना चाहिए;

- वेल्डिंग प्रक्रिया कुछ सेकंड से अधिक नहीं चलती है;

- वेल्डिंग पल्स में बड़ी वर्तमान ताकत होती है;

- पिघलने का क्षेत्र जितना छोटा होगा, वेल्डिंग उतनी ही बेहतर होगी;

- वेल्ड सीम को भारी भार का सामना करना होगा।

वेल्डिंग का परिणाम सीधे तौर पर इस बात पर निर्भर करता है कि इन विशेषताओं का कितनी सही ढंग से पालन किया गया। वेल्डिंग मशीन का स्व-निर्माण एक जटिल प्रक्रिया है, जिसके उच्च गुणवत्ता वाले कार्यान्वयन के लिए आपको कुछ निर्देशों और तकनीकी सिफारिशों का पालन करना होगा।

एक सरल विकल्प एक वैरिएबल करंट वाली वेल्डिंग मशीन को असेंबल करना है। यह उपकरण भाग से टकराने वाले वेल्डिंग पल्स की अवधि को बदलकर वेल्डिंग प्रक्रिया को नियंत्रित करता है। इन क्रियाओं को करने के लिए, आपको एक घड़ी रिले की आवश्यकता होगी, जिसे स्वचालित रूप से या मैन्युअल रूप से समायोजित किया जाता है।

घर में बनी स्पॉट वेल्डिंग मशीन की मुख्य इकाई वेल्डिंग ट्रांसफार्मर होती है, जो अक्सर घरेलू उपकरणों जैसे माइक्रोवेव ओवन, टीवी आदि में पाई जा सकती है। ट्रांसफार्मर डिवाइस की वाइंडिंग को आवश्यक करंट और वोल्टेज के संबंध में रिवाइंड किया जाता है, जिसके दौरान वेल्डिंग की जाती है।

वेल्डिंग मशीन के नियंत्रण के दायरे का चयन करने के लिए, आपको पहले डिवाइस के मुख्य तंत्र को इकट्ठा करना होगा। वेल्डिंग मशीन के संरचनात्मक तत्वों का चयन उसकी शक्ति और ट्रांसफार्मर के मापदंडों - मुख्य तंत्र के आधार पर किया जाता है।

संपर्क वेल्डिंग मशीन का निर्माण उसके अनुप्रयोग के प्रकार और उस सामग्री की विशेषताओं के संबंध में किया जाता है जिसके साथ काम करना आवश्यक होगा। अक्सर, वेल्डिंग-प्रकार के चिमटे मुख्य उपकरण से जुड़े होते हैं।

कृपया ध्यान दें कि सभी विद्युत प्रकार के कनेक्शन अच्छी गुणवत्ता के होने चाहिए। सभी तार उचित व्यास और सेक्शन के होने चाहिए। यदि सर्किट अविश्वसनीय है, तो बिजली नष्ट हो जाएगी। इस मामले में, चिंगारी की घटना संभव है और वेल्डिंग प्रक्रिया बंद हो जाएगी।

धातु भागों के लिए स्पॉट वेल्डिंग मशीन की योजना

संपर्क प्रकार स्पॉट वेल्डिंग डिवाइस के स्व-निर्माण के लिए, नीचे दिए गए आरेखों का उपयोग करें। उनमें से पहले का उपयोग तब किया जाता है जब स्पॉट वेल्डिंग मशीन का उपयोग एक मिलीमीटर मोटी तक धातु की चादरों को वेल्ड करने के लिए किया जाता है, साथ ही चार मिलीमीटर व्यास तक के तार और रॉड के लिए भी किया जाता है।

इस मामले में, आपको निम्नलिखित डिवाइस की आवश्यकता होगी:

- 220 W के प्रत्यावर्ती वोल्टेज से संचालित होने वाला उपकरण;

- निष्क्रिय अवस्था में आउटपुट वोल्टेज प्रकार 3-7V है;

- वेल्डिंग करंट का अधिकतम मूल्य डेढ़ हजार एम्पीयर तक है।

पूरे उपकरण को एक सर्किट आरेख की उपस्थिति से अलग किया जाता है, जिसमें एक पावर घटक, एक स्वचालित स्विच और एक नियंत्रण सर्किट शामिल होता है। यदि ऑपरेशन के दौरान कोई आपातकालीन स्थिति उत्पन्न होती है, तो उन्हें केवल एक स्विच की सहायता से रोका जाता है। पहले नोड पर टी2 वेल्डिंग के लिए एक ट्रांसफार्मर और एकल-चरण प्रकार के गैर-संपर्क थाइरिस्टर स्विच के रूप में एक उपकरण होता है, जिसकी मदद से प्राथमिक वाइंडिंग को बिजली से जोड़ा जाता है।

नियंत्रण सर्किट के दूसरे संस्करण में वेल्डिंग ट्रांसफार्मर पर कुछ घुमावों के साथ वाइंडिंग का कार्यान्वयन शामिल है। प्राथमिक वाइंडिंग पर छह आउटपुट अनुभाग हैं। उन्हें स्विच करके, द्वितीयक वाइंडिंग के संबंध में आउटपुट वेल्डिंग करंट को विनियमित करना संभव है। साथ ही, नेटवर्क सर्किट का स्थायी कनेक्शन पहले आउटपुट पर रहता है, और बाकी की मदद से विद्युत आपूर्ति के संचालन को नियंत्रित किया जाता है।

M TT4 K चिह्नित स्टार्टर का बड़े पैमाने पर उत्पादन होता है। यह मॉड्यूल एक थाइरिस्टर कुंजी की उपस्थिति से अलग है, जो बंद होने की प्रक्रिया में, पहले और तीसरे संपर्कों के माध्यम से लोड को स्विच करता है। यह उपकरण आठ सौ वाट तक के अधिकतम वोल्टेज और अस्सी एम्पीयर तक के करंट के साथ लोड के तहत काम करने में सक्षम है। इस नियंत्रण योजना में शामिल हैं:

- बिजली इकाई;

- तंत्र स्थापित करने के लिए श्रृंखला;

- रिले k1.

वेल्डिंग मशीन को शक्ति प्रदान करने के लिए किसी भी प्रकार के ट्रांसफार्मर का उपयोग किया जाता है, जिसकी शक्ति बीस वाट तक होती है। उसी समय, इसका उपयोग 220 वी के नाममात्र नेटवर्क पर काम करते समय किया जाना चाहिए। दूसरे वाइंडिंग विकल्प पर आउटपुट वोल्टेज लगभग 22 वी होगा। वर्तमान आपूर्ति को सीधा करने के लिए, एक डायोड स्थापित करने की सिफारिश की जाती है पुल। इसके अलावा, समान पैरामीटर वाले किसी अन्य तंत्र का उपयोग करना संभव है।

चौथे और पांचवें संपर्कों को बंद करने के लिए रिले k1 का उपयोग किया जाता है। यह प्रक्रिया तब की जाती है जब वोल्टेज को नियंत्रण सर्किट से वाइंडिंग पर लागू किया जाता है। इस मामले में स्विच किए गए करंट का मान 99 mA से अधिक नहीं होगा। इस मामले में, कम-वर्तमान विद्युत चुम्बकीय विशेषताओं वाले लगभग किसी भी रिले का होना आवश्यक होगा।

स्पॉट वेल्डिंग मशीन का उपकरण और उसका डिज़ाइन

नियंत्रण सर्किट के कई कार्य हैं। जब k1 चालू किया जाता है, तो एक निश्चित समय अंतराल पर एक निश्चित प्रकार का समय निर्धारित किया जाता है। इस मामले में, वेल्ड किए जाने वाले भागों पर इलेक्ट्रॉनिक दालों की आपूर्ति के लिए एक निश्चित समय निर्धारित करना संभव है।

विद्युत परिपथ में c1 से c6 तक कैपेसिटर होते हैं। इनमें इलेक्ट्रोलाइटिक विशेषताएँ होती हैं, जबकि वोल्टेज 52 V से अधिक होता है। इसके अलावा, आपको 46 माइक्रोफ़ारड की क्षमता वाले कैपेसिटर की आवश्यकता होगी। खुले सामान्य रूप से बंद संपर्क समूह के साथ, रिले को सीधे बिजली आपूर्ति के माध्यम से चार्ज किया जाता है।

इस तंत्र का मुख्य शक्ति भाग एक ट्रांसफार्मर है। इसका उपयोग एक प्रकार की बिजली को दूसरे प्रकार की बिजली में बदलने के लिए किया जाता है। इन उद्देश्यों के लिए, 2.5 ए पर एक चुंबकीय तार का उपयोग किया जाता है। पुरानी वाइंडिंग का निपटान किया जाना चाहिए, चुंबकीय तार के अंत में छल्ले स्थापित किए जाते हैं, जिसके निर्माण के लिए इलेक्ट्रिक कार्डबोर्ड का उपयोग किया जाता है। वे भीतरी और बाहरी किनारों पर मुड़े हुए हैं। इसके बाद, चुंबकीय सर्किट को तीन या अधिक परतों में वार्निश कपड़े से लपेटा जाता है। वाइंडिंग करने के लिए, आपको निम्नलिखित तारों की आवश्यकता होगी:

- प्राथमिक वाइंडिंग का व्यास लगभग 1.5 मिमी है, इसे वार्निश संरचना के साथ बेहतर ढंग से संसेचित करने के लिए, कपड़े-आधारित तार का उपयोग करने की सिफारिश की जाती है;

- वाइंडिंग के द्वितीयक संस्करण का व्यास लगभग दो सेंटीमीटर है; इसमें ऑर्गेनोसिलिकॉन मूल का मल्टी-कोर इन्सुलेशन शामिल है।

पहली वाइंडिंग करने की प्रक्रिया में, मध्यवर्ती टर्मिनलों को सुसज्जित किया जाना चाहिए। इसके बाद, इसे वार्निश से संसेचित किया जाता है। प्राथमिक कुंडल पर एक कपास टेप लपेटा जाता है, जिसे लाह संरचना के साथ भी लगाया जाता है। इसके बाद द्वितीयक वाइंडिंग की प्रक्रिया होती है, और आगे वार्निश के साथ संसेचन होता है।

होममेड स्पॉट वेल्डिंग मशीन बनाने में प्लायर्स का डिज़ाइन भी शामिल होता है। टिक्स दो प्रकार के होते हैं: स्थिर या दूरस्थ। पहला विकल्प निर्माण करना आसान है, क्योंकि उनके पास उच्च-गुणवत्ता और विश्वसनीय इन्सुलेशन है, जिसमें नोडल अनुभाग एक-दूसरे से मजबूती से जुड़े हुए हैं। लेकिन, इन प्लायर्स में एक निश्चित खामी है, क्लैंपिंग फोर्स बनाने के लिए वेल्डिंग कार्य करने वाले व्यक्ति की प्रत्यक्ष भागीदारी आवश्यक है।

रिमोट प्लायर - उपयोग करने में अधिक सुविधाजनक, आसानी से हटाया जा सकता है, ज्यादा जगह नहीं लेता। चिमटे के बल को नियंत्रित करने के लिए, उपकरण के बाहर उनके विस्तार की लंबाई को बदलना पर्याप्त है। वेल्डिंग के साथ रिमोट चिमटे के कनेक्शन के बिंदु पर बोल्ट, बुशिंग और वॉशर स्थापित किए जाने चाहिए, जो विश्वसनीय वॉटरप्रूफिंग प्रदान करते हैं।

स्पॉट वेल्डिंग मशीन के लिए स्वयं करें प्लायर बनाने की प्रक्रिया में, इलेक्ट्रोड स्थान से ओवरहैंग की मात्रा, शरीर के बीच की दूरी और हैंडल पर चलने योग्य जोड़ों के स्थान को निर्धारित करना आवश्यक है। यह पैरामीटर वेल्डिंग और शीट जोड़ के किनारे के बीच अधिकतम संभव दूरी को प्रभावित करता है।

क्लैंप इलेक्ट्रोड बनाने के लिए तांबे की छड़ें या बेरिलियम कांस्य का उपयोग करें। उच्च शक्ति वाले सोल्डरिंग आयरन टिप का उपयोग करना संभव है। इलेक्ट्रोड का व्यास उस तार के व्यास से मेल खाना चाहिए जिससे वह जुड़ा हुआ है। वेल्डिंग कोर अच्छी गुणवत्ता के हों, इसके लिए इलेक्ट्रोड के सिरे पतले होने चाहिए और उनका आकार न्यूनतम होना चाहिए।

माइक्रोवेव ओवन से स्पॉट वेल्डर कैसे बनाएं

स्पॉट वेल्डिंग मशीन की कीमत काफी अधिक है, इसलिए इसे स्वयं बनाना काफी सस्ता है। काम की प्रक्रिया में, आपको माइक्रोवेव ओवन की आवश्यकता होगी, एक बड़ा उपकरण चुनना बेहतर होगा। भविष्य की वेल्डिंग मशीन की शक्ति इस पैरामीटर पर निर्भर करती है।

यदि आपके पास माइक्रोवेव ओवन नहीं है, तो आप कबाड़ी बाज़ार में एक माइक्रोवेव ओवन की तलाश कर सकते हैं या अपने पड़ोसियों से पूछ सकते हैं और बहुत कम कीमत पर एक अनावश्यक माइक्रोवेव ओवन खरीद सकते हैं। इसके बाद, आपको माइक्रोवेव ओवन को अलग करना चाहिए और उसमें से हाई-वोल्टेज ट्रांसफार्मर के रूप में भाग को हटा देना चाहिए।

कृपया ध्यान दें कि यद्यपि आप एक माइक्रोवेव ओवन को अलग कर रहे हैं जो बिजली की आपूर्ति से जुड़ा नहीं है, इसके अंदर ऐसे हिस्से हैं जो इस स्थिति में भी विद्युत रूप से सक्रिय हैं।

ट्रांसफार्मर के मुख्य भागों में, हम ध्यान देते हैं - कोर और दो प्रकार की वाइंडिंग - प्राथमिक और माध्यमिक। कोर को जोड़ने के लिए दो पतले वेल्ड का उपयोग किया जाता है, उनका निपटान किया जाना चाहिए। यह हथौड़े और हैकसॉ से किया जा सकता है। इसे काटने के लिए आप ग्राइंडर का भी इस्तेमाल कर सकते हैं. इस तरह आप ट्रांसफार्मर की वाइंडिंग तक पहुंच जाएंगे, कोशिश करें कि उन्हें नुकसान न पहुंचे। सेकेंडरी वाइंडिंग को हटाने के लिए, सेकेंडरी वाइंडिंग को सावधानीपूर्वक काटें और वांछित वाइंडिंग को बाहर निकालें।

उसके बाद, आपको ट्रांसफार्मर और उसकी प्राथमिक वाइंडिंग से कोर प्राप्त होगा। कोर में दो भाग होने चाहिए, जो एक दूसरे से अलग हों।

इसके बाद, आपको ट्रांसफार्मर भाग की द्वितीयक वाइंडिंग करनी चाहिए। इन उद्देश्यों के लिए, आपको ट्रांसफार्मर स्लॉट के समान क्रॉस सेक्शन वाली तांबे की केबल की आवश्यकता होगी। हवा लगभग दो मोड़। एक मानक दो-घटक एपॉक्सी राल की मदद से, कोर के दो हिस्से एक दूसरे से जुड़े हुए हैं। उन्हें एक साथ बेहतर ढंग से फिट करने के लिए, उन्हें एक वाइस में रखें।

ट्रांसफार्मर तंत्र के आउटपुट पर वोल्टेज स्तर की जांच करें, यह दो वोल्ट से अधिक नहीं होना चाहिए। इस मामले में, न्यूनतम वर्तमान ताकत 850 ए है।

अगला, आपको वेल्डिंग मशीन के शरीर के निर्माण का ध्यान रखना चाहिए, इन उद्देश्यों के लिए, आप लकड़ी या उच्च शक्ति वाले प्लास्टिक का उपयोग कर सकते हैं। केस के बैक पैनल में कई छेद होने चाहिए, जिनमें से एक बिजली आपूर्ति के लिए जिम्मेदार होगा, और दूसरा तंत्र को बंद और चालू करने के लिए जिम्मेदार होगा।

यदि मामला लकड़ी से बना है, तो इसे अच्छी तरह से रेत दिया जाना चाहिए, संसेचन और वार्निश के साथ लेपित किया जाना चाहिए। मैन्युअल स्पॉट वेल्डिंग मशीन बनाने के लिए, आपको इसकी भी आवश्यकता होगी:

- पावर कॉर्ड;

- दरवाजे का हैंडल;

- बदलना;

- तांबे के धारक जिनसे इलेक्ट्रोड बनाए जाएंगे;

- बड़े क्रॉस सेक्शन के साथ तांबे के तार;

- लकड़ी के पेंच और कीलें।

शरीर का हिस्सा सूख जाने के बाद, आपको इस उपकरण को इकट्ठा करना चाहिए और सभी हिस्सों को एक साथ जोड़ना चाहिए। इसके बाद तांबे से बने तार के दो हिस्से काट लें, प्रत्येक हिस्से का आकार लगभग 25 मिमी है। वे इलेक्ट्रोड का कार्य करेंगे, उन्हें धारक में ठीक करने के लिए एक नियमित पेचकश का उपयोग करना पर्याप्त है। इसके बाद, आपको स्विच को ठीक करना चाहिए, मोटी केबल इसे गिरने से रोकती है। शरीर के हिस्से पर ट्रांसफार्मर को ठीक करने के लिए साधारण सेल्फ-टैपिंग स्क्रू का उपयोग करें। इस मामले में, आपको ग्राउंडिंग का ध्यान रखना चाहिए, जो टर्मिनलों में से एक पर पहना जाता है।

इस तंत्र के उपयोग की अधिक सुरक्षा के लिए, हम एक और अतिरिक्त स्विच स्थापित करने की सलाह देते हैं। लीवर को ठीक करने के लिए सेल्फ-टैपिंग स्क्रू और एक कील का भी उपयोग किया जाता है। संपर्क इलेक्ट्रोड लीवर के अंतिम खंडों पर स्थापित किए जाते हैं। ऊपरी बांह को ऊपर उठाने के लिए नियमित रबर का उपयोग करें। इलेक्ट्रोड के जलने के बाद, उन्हें उसी तरह से बनाए गए नए इलेक्ट्रोड से आसानी से बदल दिया जाता है।

स्पॉट वेल्डिंग मशीनों का उपयोग आर्क वेल्डिंग मशीनों की तरह रोजमर्रा की जिंदगी में नहीं किया जाता है, लेकिन कभी-कभी उनके बिना ऐसा करना असंभव होता है। यह देखते हुए कि ऐसे उपकरण की लागत $450-$470 से शुरू होती है, इसकी खरीद की लाभप्रदता संदिग्ध है।

इस स्थिति से बाहर निकलने का रास्ता स्वयं करें संपर्क स्पॉट वेल्डिंग है। लेकिन, आपको यह बताने से पहले कि ऐसा उपकरण स्वयं कैसे बनाया जाए, आइए देखें कि स्पॉट वेल्डिंग क्या है और यह कैसे काम करती है।

स्पॉट वेल्डिंग के बारे में संक्षेप में

इस प्रकार की वेल्डिंग संपर्क (थर्मोमैकेनिकल) को संदर्भित करती है। ध्यान दें कि इस श्रेणी में सीम और बट वेल्डिंग भी शामिल है, लेकिन उन्हें घर पर लागू करना संभव नहीं है, क्योंकि इस उद्देश्य के लिए जटिल उपकरणों की आवश्यकता होगी।

वेल्डिंग प्रक्रिया में निम्नलिखित चरण शामिल हैं:

- भागों को आवश्यक स्थिति में संयोजित किया जाता है;

- उन्हें उपकरण के इलेक्ट्रोड के बीच ठीक करें, जो भागों को दबाते हैं;

- हीटिंग किया जाता है, जिसके परिणामस्वरूप, प्लास्टिक विरूपण के कारण, हिस्से एक दूसरे से मजबूती से जुड़े होते हैं।

एक प्रोडक्शन स्पॉट वेल्डिंग मशीन (जैसा कि फोटो में दिखाया गया है) एक मिनट के भीतर 600 ऑपरेशन करने में सक्षम है।

प्रक्रिया प्रौद्योगिकी

भागों को आवश्यक तापमान तक गर्म करने के लिए, उन पर एक अल्पकालिक विद्युत प्रवाह पल्स लगाया जाता है। महा शक्ति. एक नियम के रूप में, आवेग 0.01 से 0.1 सेकंड तक रहता है (समय का चयन उस धातु की विशेषताओं के आधार पर किया जाता है जिससे हिस्से बनाए जाते हैं)।

एक नाड़ी के साथ, धातु पिघल जाती है, और भागों के बीच एक सामान्य तरल कोर बनता है, जब तक कि यह कठोर न हो जाए, वेल्ड की जाने वाली सतहों को दबाव में रखा जाना चाहिए। इसके ठंडा होने से पिघला हुआ कोर क्रिस्टलीकृत हो जाता है। वेल्डिंग प्रक्रिया को दर्शाने वाला एक चित्र नीचे दिखाया गया है।

पदनाम:

- ए - इलेक्ट्रोड;

- बी - वेल्ड किए जाने वाले हिस्से;

- सी - वेल्डिंग कोर।

भागों पर दबाव आवश्यक है ताकि, एक पल्स के साथ, पिघली हुई धातु के कोर की परिधि के साथ एक सीलिंग बेल्ट बनाई जाए, जो पिघल को उस क्षेत्र से बाहर निकलने की अनुमति नहीं देती है जहां वेल्डिंग होती है।

उपलब्ध कराने के लिए बेहतर स्थितियाँपिघल को क्रिस्टलीकृत करने के लिए, भागों पर दबाव धीरे-धीरे हटा दिया जाता है। यदि सीम के अंदर असमानताओं को खत्म करने के लिए वेल्डिंग साइट को "फोर्ज" करना आवश्यक है, तो दबाव बढ़ाएं (अंतिम चरण में ऐसा करें)।

कृपया ध्यान दें कि एक विश्वसनीय कनेक्शन, साथ ही सीम की गुणवत्ता सुनिश्चित करने के लिए, सबसे पहले उन स्थानों पर भागों की सतहों को संसाधित करना आवश्यक है जहां वेल्डिंग होगी। यह ऑक्साइड फिल्म या जंग को हटाने के लिए किया जाता है।

जब 1 से 1.5 मिमी की मोटाई वाले भागों का विश्वसनीय कनेक्शन सुनिश्चित करना आवश्यक होता है, तो कैपेसिटर वेल्डिंग का उपयोग किया जाता है। इसके संचालन का सिद्धांत इस प्रकार है:

- कैपेसिटर के एक ब्लॉक को छोटे बल के विद्युत प्रवाह से चार्ज किया जाता है;

- कैपेसिटर को जुड़े भागों के माध्यम से डिस्चार्ज किया जाता है (आवश्यक वेल्डिंग मोड प्रदान करने के लिए पल्स ताकत पर्याप्त है)।

इस प्रकार की वेल्डिंग का उपयोग उन उद्योगों में किया जाता है जहां लघु और उप लघु घटकों (रेडियो इंजीनियरिंग, इलेक्ट्रॉनिक्स, आदि) को जोड़ना आवश्यक होता है।

स्पॉट वेल्डिंग तकनीक के बारे में बोलते हुए, यह ध्यान दिया जाना चाहिए कि इसका उपयोग असमान धातुओं को एक साथ जोड़ने के लिए किया जा सकता है।

घरेलू डिज़ाइन के उदाहरण

इंटरनेट पर स्पॉट वेल्डिंग करने वाली मशीनों के निर्माण के कई उदाहरण हैं। यहां कुछ सबसे सफल डिज़ाइन दिए गए हैं. नीचे चित्र दिखाया गया है सरल उपकरणस्पॉट वेल्डिंग के लिए.

कार्यान्वयन के लिए, हमें निम्नलिखित रेडियो घटकों की आवश्यकता है:

- आर - 100 ओम के नाममात्र मूल्य के साथ परिवर्तनीय प्रतिरोध;

- सी - 1000 μF की क्षमता के साथ कम से कम 25 वी के वोल्टेज के लिए डिज़ाइन किया गया एक संधारित्र;

- VD1 - थाइरिस्टर KU202, अक्षर सूचकांक K, L, M या N हो सकता है, आप PTL-50 का भी उपयोग कर सकते हैं, लेकिन इस मामले में कैपेसिटेंस "C" को 1000 माइक्रोफ़ारड तक कम किया जाना चाहिए;

- VD2-VD5 - डायोड D232A, विदेशी एनालॉग - S4M;

- VD6-VD9 - डायोड D226B, उन्हें विदेशी एनालॉग 1N4007 से बदला जा सकता है;

- एफ - 5 ए फ्यूज।

TR1 ट्रांसफार्मर कैसे बनाया जाता है, यह बताने के लिए विषयांतर करना आवश्यक है। यह 70 मिमी की निर्धारित मोटाई के साथ Sh40 लोहे के आधार पर बनाया गया है। प्राथमिक वाइंडिंग के लिए, PEV2 तार Ø0.8 मिमी की आवश्यकता होती है। वाइंडिंग में घुमावों की संख्या 300 है।

सेकेंडरी वाइंडिंग बनाने के लिए, आपको फंसे हुए तांबे के तार Ø4 मिमी की आवश्यकता होगी। इसे टायर से बदला जा सकता है, बशर्ते इसका क्रॉस सेक्शन कम से कम 20 मिमी 2 हो। द्वितीयक वाइंडिंग के घुमावों की संख्या 10 है।

वीडियो: स्वयं करें प्रतिरोध वेल्डिंग

जहाँ तक TR2 का सवाल है, कोई भी कम-शक्ति ट्रांसफार्मर (5 से 10 W तक) उपयुक्त होगा। उसी समय, वाइंडिंग II पर, बैकलाइट लैंप "एच" को जोड़ने के लिए उपयोग किया जाता है, 5-6 वी की सीमा में आउटपुट वोल्टेज होना चाहिए, और वाइंडिंग III - 15 वी।

निर्मित उपकरण की शक्ति अपेक्षाकृत कम होगी, 300 से 500 ए तक, अधिकतम पल्स समय 0.1 सेकंड तक है (बशर्ते कि रेटिंग "आर" और "सी" उपरोक्त आरेख के समान हों)। यह स्टील के तार Ø0.3 मिमी या शीट धातु की वेल्डिंग के लिए काफी है यदि इसकी मोटाई 0.2 मिमी से अधिक न हो।

आइए एक अधिक शक्तिशाली उपकरण का आरेख दें, जिसमें पल्स की वेल्डिंग विद्युत धारा 1.5 kA से 2 kA तक की सीमा में होगी।

हम सर्किट में प्रयुक्त घटकों को सूचीबद्ध करते हैं:

- प्रतिरोध रेटिंग: R1-1.0 kOhm, R2-4.7 kOhm, R3-1.1 kOhm;

- सर्किट में कैपेसिटेंस: C1-1.0 uF, C2-0.25 uF। इसके अलावा, C1 को कम से कम 630 V के वोल्टेज के लिए डिज़ाइन किया जाना चाहिए;

- VD1-VD4 डायोड - D226B डायोड, एक विदेशी एनालॉग 1N4007 के साथ प्रतिस्थापन की अनुमति है, डायोड के बजाय, आप एक डायोड ब्रिज लगा सकते हैं, उदाहरण के लिए, KTs405A;

- थाइरिस्टर VD6 - KU202N, इसे कम से कम 8 सेमी 2 के क्षेत्र वाले रेडिएटर पर रखा जाना चाहिए;

- वीडी6 - डी237बी;

- एफ - 10 ए फ्यूज;

- K1 कोई भी चुंबकीय स्टार्टर है जिसमें काम करने वाले संपर्कों के तीन जोड़े हैं, और वाइंडिंग ~ 220 V के लिए डिज़ाइन की गई है, उदाहरण के लिए, आप PME071 MVUHLZ AC3 स्थापित कर सकते हैं।

अब हम आपको बताएंगे कि TR1 ट्रांसफार्मर कैसे बनाया जाता है। ऑटोट्रांसफॉर्मर LATR-9 को आधार के रूप में लिया जाता है, जैसा कि फोटो में दिखाया गया है।

इस ऑटोट्रांसफॉर्मर में वाइंडिंग में 266 मोड़ हैं, यह तांबे के तार Ø1.0 मिमी से बना है, हम इसे प्राथमिक के रूप में उपयोग करेंगे। हम सावधानीपूर्वक संरचना को अलग करते हैं ताकि वाइंडिंग को नुकसान न पहुंचे। शाफ्ट और उससे जुड़े मोबाइल रोलर संपर्क को नष्ट कर दिया गया है।

इसके बाद, हमें संपर्क ट्रैक को अलग करने की आवश्यकता है, इस उद्देश्य के लिए हम इसे धूल से साफ करते हैं, इसे कम करते हैं और इसे वार्निश करते हैं। जब यह अतिरिक्त रूप से सूख जाता है, तो हम वार्निश कपड़े का उपयोग करके पूरी वाइंडिंग को अलग कर देते हैं।

द्वितीयक वाइंडिंग के रूप में, हम कम से कम 80 मिमी 2 के क्रॉस-अनुभागीय क्षेत्र के साथ तांबे के तार का उपयोग करते हैं। यह महत्वपूर्ण है कि इस तार का इन्सुलेशन गर्मी प्रतिरोधी हो। जब सभी शर्तें पूरी हो जाती हैं, तो हम उन्हें तीन मोड़ों की एक वाइंडिंग बनाते हैं।

असेंबल किए गए डिवाइस को सेट करने का काम एक वेरिएबल रेसिस्टर के स्केल की ग्रेडिंग करना है जो पल्स टाइम को नियंत्रित करता है।

हम अनुशंसा करते हैं कि वेल्डिंग शुरू करने से पहले, अनुभवजन्य रूप से पल्स के लिए इष्टतम समय निर्धारित करें। यदि अवधि अत्यधिक है, तो हिस्से जल जाएंगे, और यदि आवश्यकता से कम है, तो कनेक्शन की ताकत अविश्वसनीय होगी।

जैसा ऊपर बताया गया है, डिवाइस 2000 ए तक की शक्ति के साथ वेल्डिंग विद्युत प्रवाह देने में सक्षम है, जो आपको स्टील तार Ø3 मिमी या शीट स्टील को वेल्ड करने की अनुमति देता है, जिसकी मोटाई 1.1 मिमी से अधिक नहीं होती है।